Hola a todos!

Tras la compra de un pequeño cabezal valvular de 2w de segunda mano, se me cruzó por la cabeza la idea de fabricarme yo mismo una mini-pantalla, y en ello me puse.

Cabe mencionar que mi experiencia en este tipo de "trabajos manuales" es nula, y a penas he contado con consejo de nadie, así que he ido un poco a lo loco. Como novatísimo, el objetivo de este hilo es compartir mi experiencia con otras personas inexpertas en el mundo de la carpintería y que se planteen zambullirse en una aventura como esta, haciendo hincapié en las dificultades que me he encontrado y errores que he cometido.

El mundo de las cajas acústicas es algo más complejo de lo que pensamos. No se trata de hacer un trozo de madera que soporte el altavoz y las conexiones, sino que la caja tiene una gran influencia en el sonido final del equipo. Por este motivo, para gente inexperta como yo, lo suyo sería tratar de copiar un modelo de pantalla que exista en el mercado y que sabemos que suena bien.

Yo, sin embargo, no me basé en ninguna caja. Encontré una aplicación gratuita que te muestra una aproximación de la respuesta en frecuencia que tendría una caja acústica cerrada con un altavoz determinado, en función del volúmen de la caja. El problema es que tienes que introducir unos parámetros del altavóz (parámetros de Thiele-Small) que no siempre están disponibles.

La aplicación se llama WIN ISD la podéis encontrar en esta web: http://www.linearteam.org

El altavoz que escogí yo era un Celestion Eight 15 (8", 15w). Como tampoco pretendía hacer un diseño riguroso, he introducido en la aplicación los datos de un Jensen MOD 8 (otro altavoz de 8" para guitarra) para tener algún número en el que apoyarme (aunque no sea muy real). Esta aplicación me sugería un volumen de 121.6 litros para caja cerrada, lo cual es muy grande para lo que buscaba.

La idea era que la caja fuera pequeña (a ser posible, no más de 15-20litros), así que yo a lo mío. Voy a mi bola y le indico un volumen de 20 litros, la frecuencia de resonancia sube unos 25Hz respecto al volumen anterior (pasaría de unos 130 a unos 155 Hz), y el pico subiría unos 2dB respecto del anterior. Me digo: "ya veremos eso cómo se refleja en el sonido" y me la juego. Imaginaba que podría suavizar las resonancias metiendo materiales absorbentes dentro del cajón.

La misma aplicación te dice las dimensiones interiores que debe tener la caja, para tener el volumen deseado cumpliendo con una proporcionalidad determinada entre ancho, alto y profundidad supuestamente óptimas (para minimizar ondas estacionarias). Yo me ajusté a esas dimensiones.

Así, el primer paso es decidir qué dimensiones va a tener la caja y, en base a ellas, sacar las medidas de todos los tableros. Para ello, para mí es imprescindible apoyarse de dibujos (no hace falta ser delineante, con un boceto es más que suficiente).

Con ello, el siguiente paso es ir a por la madera. Por este foro he leído recomendaciones sobre la madera a usar, aconsejando usar alguna madera "no vibrante" como el DM en el panel frontal, y una madera más o menos vibrante en el resto de la caja (madera maciza o contrachapado como algo intermedio).

Yo acudí a un amigo que tiene un almacén de madera y le compré un tablón de madera de pino alistonada de 18mm de espesor que él mismo me cortó al milímetro con las medidas que le dí con un equipo de control numérico. Opté por fabricar todo el cajón con la misma madera, para aprovechar al máximo el tablón comprado (que resultó salirme mas caro que si lo hubiera comprado en Brico King) y evitarme comprar otro tablero de DM.

La madera me costó 25€. Me podría haber gastado bastante menos usando contrachapado o acudiendo directamente a la tienda de bricolage.

Así que el primer error que cometí en el proceso fue pedirle el tablón a mi amigo y decirle que me lo corte antes de preguntarle el precio.

Con la madera comprada, y el altavoz pedido, ahora quedaba lanzarse al ensamblaje del cajón. No disponía de algo muy importante: un banco de trabajo. Todo el trabajo lo hice en lo que yo llamo el "piso franco", el cual es un piso vacío donde lo único que hay es vieja una mesa camilla y algunas sillas.

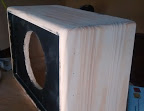

En primer lugar, lo que hice es el corte circular para el altavoz (fiándome de la medida que indican en la ficha técnica, ya que aún no tenía el altavoz). Como no tenía ningún compás a mano y mi pulso es muy malo como para marcar el círculo por un cordel, lo que hice es dibujar el círculo con AutoCAD con la medida que tocaba e imprimirlo a escala 1/1 para luego recortarlo y usarlo como plantilla.

Luego ya venía la hora de la verdad, ya que era la primera vez que cogía una sierra de calar. Hice primero un agujero con el taladro por el cual introduje la sierra de calar, y empecé a cortar siguiendo la línea. La verdad es que pensaba que me saldría peor...

[imghttps://lh3.googleusercontent.com/-CH224u_TtRY/VafAeuG3NjI/AAAAAAAABkY/b-C2KqXrlkI/s144-Ic42/2015-06-11%25252020.31.45.jpg/img]

Para ensamblar mejor el cajón, y aprovechando la madera que me había sobrado, decidí cortar unos pequeños listones de madera a modo de tope para las esquinas, los cuales servirían para reforzar las uniones entre tablones. También corté otros listones para hacer de tope perimetral, sobre el que atornillaría la trasera.

Error nº2. No haber perdido 2 minutos más para sacar las medidas de esos topes y pedir que los corten cuando cortaron el resto de tableros. La precisión que consigues con una sierra de calar deja bastante que desear si no tienes práctica con ella. Seguramente, hoy me habrían salido mucho mejor.

El siguiente paso fue pegar los topes a las tablas correspondientes, a una distancia de 18mm de los bordes, para que al unirlos con las otras tablas, queden perfectamente enrasadas. Para ello usé cola blanca, y ejercí presión ayudándome con unos gatos.

Una vez solucionado el tema de los topes, me puse ya a ensamblar el cajón, depositando cola en todas las superficies de contacto. Para reforzar las uniones y, además, para asegurarme que no se desplazaban las tablas antes del secado, clavé unas cuantas tachas en cada unión.

Luego, dejé los gatos una tiempo para que ejercieran presión en una dirección, y yo me senté un rato sobre el cajón para ejercer presión en la otra dirección.

El cajón ya había tomado forma. Tras el secado de la cola, estaba más que sólido. Como para parar un tren.

El siguiente paso sería mejorar el acabado redondeando las aristas. Empecé desbastando con la Dremel. Luego intente afinar más con una lija de disco montada en la taladradora. La dificultad con la que me encontré es que la dureza de la madera no es uniforme, sino que las betas de la malla son más duras, y cuando intentas fresar a pulso te quedan ondulaciones. Luego intenté corregirlo con la lija de disco. Pero no conseguía que me acabara de quedar bien.

Error nº4. Tardé demasiado tiempo en descubrir que el lijado manual (sin máquina) con papel de lija proporciona un acabado muchísimo mejor.

Desde Amptek tuvieron la amabilidad de enviarme las medidas de unas cantoneras, donde se indicaba el radio de curvatura. Me recorté una plantillita en un trozo de cartón para verificar el redonde que iba alcanzando según lijaba.

Tras lijar las esquinas. Pinté en negro el frontis (la parte que quedará detrás de la rejilla). Usé un bote de pintura de uso infantil de 1.5€.

Paralelamente, contruí un marco de madera para la rejilla. Y lo pinté también de negro.

Una vez pintado, de vez en cuando cogía la lija y daba otra pasada (a mano) ya que siempre detectaba alguna imperfección. Podría haber sido un poco más perfeccionista y afinar un poco más, pero llegó un momento en que pensé que la construcción del cajón se estaba dilatando demasiado en el tiempo y decidí dejarlo como estubiera y seguir al siguiente paso.

Me faltaba hacer algo para sujetar el jack hembra a la trasera. En Amptek tienen una plaquita metálica con un agujero para ese fin que vale unos 3€, pero en ese momento no tenía claro si iba a hacer un pedido o no (ya que los gastos de envío valían casi tanto como lo que quería pedir). Así que lo que hice es fabricarme yo una con una impresora 3D que hay en el curro (dibujándola antes con un programa 3D).

El agujero en la trasera lo hice como en el frente (primero taladrar y luego sierra de calar), y luego lo retoqué con la Dremel.

Para tapizar el cajón, usé unos desperdicios de "tela" náutica (una especie de polipiel) que había donde trabajo (es una fábrica de muebles de exterior) en color arena, y un pedazo de tela tipo "screen" que se usa para estores, para la rejilla frontal en color bronce.

El tapizado resultó más complicado de lo que esperaba. Usé la misma cola blanca que usé para ensamblar el cajón, pero en fresco se adhiere muy mal a la polipiel (el reverso de esa polipiel es un tejido fino, no es una superficie plástica).

Error nº3. Una grapadora de oficina no es buena herramienta para sujetar el forro a la madera. Además, me pasé recortando el forro, y me quedó poco márgen para sugetarlo en los cantos, lo cual dificultó más la tarea.

Aún así, conseguí que la rejilla junto con el marco quedara razonablemente bien.

Como no conseguía que las esquinas del cajón quedaran suficientemente bien, me decidí a hacer un pedido a Amptek, y pedir 4 cantoneras para el frontis (aprovechando que ya había hecho los redondeos contando con ellas) y para aprovechar los gastos de envío, pedí también un asa y 4 patas. No obstante, el cajón ya estaba casi acabado y tenía bastante buena pinta.

Lo malo es que según el ángulo con que se mirara se notaban un poco las imperfecciones del lijado en los bordes.

Montar el altavoz no tiene ningún misterio. Yo lo monté desde el frente antes de poner la rejilla. Use dos cables que tenía por casa preparados para red eléctrica de 230V, con unos terminales hembra en el extremo que va conectado al altavoz, y soldado al conector jack hembra (tuve que comprarme un soldador de 5€ de los chinos y un rollo de estaño).

Luego coloqué la rejilla y la atornillé desde dentro del cajón a través de unos taladros que había hecho previamente.

La pantalla ya estaba terminada, a falta de añadirle algo de hardware de acabado (las cantoneras, el asa y las patas), pero mientras las recibía ya podía probarla. La idea era hacer pruebas añadiéndole material absorbente dentro (corcho), pero es que a la primera prueba que hice me encantó como sonaba y decidí no meterle nada más.

El cabezal es un VOX Lil Night Train de 2w a válvulas. El sonido del conjunto tiene mucho cuerpo y bastantes graves, y no se aprecian resonancias en la pantalla. Espero algún día grabar unas muestras de sonido (para hacer una demo conjunto de la guitarra, del cabezal y de mi cajón).

Me sorprendió que con sólo 2w pudiera sonar tan fuerte (creo hasta me atrevería a llevarlo a un ensayo si el batería no le diera muy fuerte).

Bueno, finalmente recibí el hardware pendiente y se lo monté. La verdad es que el aspecto de la pantalla gana mucho (parece como si se notaran menos los defectos), y estoy muy satisfecho de mi primer trabajo.

Eso sí, ha acabado saliendo más caro de lo que pensaba (en total entre 70 y 80€) y le he dedicado muchas horas (como mínimo 10 horas). Como lo iba haciendo a ratitos algunas tardes (no todas ni mucho menos) al salir del trabajo, desde que empecé a hacerlo hasta que acabé pasó cerca de un mes. En cualquier caso, estoy muy satisfecho de como me ha quedado.

Pero he aprendido de los errores cometidos y he ganado un poco de habilidad, por lo que estoy seguro que el próximo que haga me costará bastante menos tiempo y algo menos de dinero. Si hubiera tenido un espacio de trabajo adecuado y mejor herramienta, también habría sido todo más rápido y sencillo.

Pues eso ha sido todo. Espero que esto anime a otros novatillos a hacerse sus propios "muebles".

Tras la compra de un pequeño cabezal valvular de 2w de segunda mano, se me cruzó por la cabeza la idea de fabricarme yo mismo una mini-pantalla, y en ello me puse.

Cabe mencionar que mi experiencia en este tipo de "trabajos manuales" es nula, y a penas he contado con consejo de nadie, así que he ido un poco a lo loco. Como novatísimo, el objetivo de este hilo es compartir mi experiencia con otras personas inexpertas en el mundo de la carpintería y que se planteen zambullirse en una aventura como esta, haciendo hincapié en las dificultades que me he encontrado y errores que he cometido.

El mundo de las cajas acústicas es algo más complejo de lo que pensamos. No se trata de hacer un trozo de madera que soporte el altavoz y las conexiones, sino que la caja tiene una gran influencia en el sonido final del equipo. Por este motivo, para gente inexperta como yo, lo suyo sería tratar de copiar un modelo de pantalla que exista en el mercado y que sabemos que suena bien.

Yo, sin embargo, no me basé en ninguna caja. Encontré una aplicación gratuita que te muestra una aproximación de la respuesta en frecuencia que tendría una caja acústica cerrada con un altavoz determinado, en función del volúmen de la caja. El problema es que tienes que introducir unos parámetros del altavóz (parámetros de Thiele-Small) que no siempre están disponibles.

La aplicación se llama WIN ISD la podéis encontrar en esta web: http://www.linearteam.org

El altavoz que escogí yo era un Celestion Eight 15 (8", 15w). Como tampoco pretendía hacer un diseño riguroso, he introducido en la aplicación los datos de un Jensen MOD 8 (otro altavoz de 8" para guitarra) para tener algún número en el que apoyarme (aunque no sea muy real). Esta aplicación me sugería un volumen de 121.6 litros para caja cerrada, lo cual es muy grande para lo que buscaba.

La idea era que la caja fuera pequeña (a ser posible, no más de 15-20litros), así que yo a lo mío. Voy a mi bola y le indico un volumen de 20 litros, la frecuencia de resonancia sube unos 25Hz respecto al volumen anterior (pasaría de unos 130 a unos 155 Hz), y el pico subiría unos 2dB respecto del anterior. Me digo: "ya veremos eso cómo se refleja en el sonido" y me la juego. Imaginaba que podría suavizar las resonancias metiendo materiales absorbentes dentro del cajón.

La misma aplicación te dice las dimensiones interiores que debe tener la caja, para tener el volumen deseado cumpliendo con una proporcionalidad determinada entre ancho, alto y profundidad supuestamente óptimas (para minimizar ondas estacionarias). Yo me ajusté a esas dimensiones.

Así, el primer paso es decidir qué dimensiones va a tener la caja y, en base a ellas, sacar las medidas de todos los tableros. Para ello, para mí es imprescindible apoyarse de dibujos (no hace falta ser delineante, con un boceto es más que suficiente).

Con ello, el siguiente paso es ir a por la madera. Por este foro he leído recomendaciones sobre la madera a usar, aconsejando usar alguna madera "no vibrante" como el DM en el panel frontal, y una madera más o menos vibrante en el resto de la caja (madera maciza o contrachapado como algo intermedio).

Yo acudí a un amigo que tiene un almacén de madera y le compré un tablón de madera de pino alistonada de 18mm de espesor que él mismo me cortó al milímetro con las medidas que le dí con un equipo de control numérico. Opté por fabricar todo el cajón con la misma madera, para aprovechar al máximo el tablón comprado (que resultó salirme mas caro que si lo hubiera comprado en Brico King) y evitarme comprar otro tablero de DM.

La madera me costó 25€. Me podría haber gastado bastante menos usando contrachapado o acudiendo directamente a la tienda de bricolage.

Así que el primer error que cometí en el proceso fue pedirle el tablón a mi amigo y decirle que me lo corte antes de preguntarle el precio.

Con la madera comprada, y el altavoz pedido, ahora quedaba lanzarse al ensamblaje del cajón. No disponía de algo muy importante: un banco de trabajo. Todo el trabajo lo hice en lo que yo llamo el "piso franco", el cual es un piso vacío donde lo único que hay es vieja una mesa camilla y algunas sillas.

En primer lugar, lo que hice es el corte circular para el altavoz (fiándome de la medida que indican en la ficha técnica, ya que aún no tenía el altavoz). Como no tenía ningún compás a mano y mi pulso es muy malo como para marcar el círculo por un cordel, lo que hice es dibujar el círculo con AutoCAD con la medida que tocaba e imprimirlo a escala 1/1 para luego recortarlo y usarlo como plantilla.

Luego ya venía la hora de la verdad, ya que era la primera vez que cogía una sierra de calar. Hice primero un agujero con el taladro por el cual introduje la sierra de calar, y empecé a cortar siguiendo la línea. La verdad es que pensaba que me saldría peor...

[imghttps://lh3.googleusercontent.com/-CH224u_TtRY/VafAeuG3NjI/AAAAAAAABkY/b-C2KqXrlkI/s144-Ic42/2015-06-11%25252020.31.45.jpg/img]

Para ensamblar mejor el cajón, y aprovechando la madera que me había sobrado, decidí cortar unos pequeños listones de madera a modo de tope para las esquinas, los cuales servirían para reforzar las uniones entre tablones. También corté otros listones para hacer de tope perimetral, sobre el que atornillaría la trasera.

Error nº2. No haber perdido 2 minutos más para sacar las medidas de esos topes y pedir que los corten cuando cortaron el resto de tableros. La precisión que consigues con una sierra de calar deja bastante que desear si no tienes práctica con ella. Seguramente, hoy me habrían salido mucho mejor.

El siguiente paso fue pegar los topes a las tablas correspondientes, a una distancia de 18mm de los bordes, para que al unirlos con las otras tablas, queden perfectamente enrasadas. Para ello usé cola blanca, y ejercí presión ayudándome con unos gatos.

Una vez solucionado el tema de los topes, me puse ya a ensamblar el cajón, depositando cola en todas las superficies de contacto. Para reforzar las uniones y, además, para asegurarme que no se desplazaban las tablas antes del secado, clavé unas cuantas tachas en cada unión.

Luego, dejé los gatos una tiempo para que ejercieran presión en una dirección, y yo me senté un rato sobre el cajón para ejercer presión en la otra dirección.

El cajón ya había tomado forma. Tras el secado de la cola, estaba más que sólido. Como para parar un tren.

El siguiente paso sería mejorar el acabado redondeando las aristas. Empecé desbastando con la Dremel. Luego intente afinar más con una lija de disco montada en la taladradora. La dificultad con la que me encontré es que la dureza de la madera no es uniforme, sino que las betas de la malla son más duras, y cuando intentas fresar a pulso te quedan ondulaciones. Luego intenté corregirlo con la lija de disco. Pero no conseguía que me acabara de quedar bien.

Error nº4. Tardé demasiado tiempo en descubrir que el lijado manual (sin máquina) con papel de lija proporciona un acabado muchísimo mejor.

Desde Amptek tuvieron la amabilidad de enviarme las medidas de unas cantoneras, donde se indicaba el radio de curvatura. Me recorté una plantillita en un trozo de cartón para verificar el redonde que iba alcanzando según lijaba.

Tras lijar las esquinas. Pinté en negro el frontis (la parte que quedará detrás de la rejilla). Usé un bote de pintura de uso infantil de 1.5€.

Paralelamente, contruí un marco de madera para la rejilla. Y lo pinté también de negro.

Una vez pintado, de vez en cuando cogía la lija y daba otra pasada (a mano) ya que siempre detectaba alguna imperfección. Podría haber sido un poco más perfeccionista y afinar un poco más, pero llegó un momento en que pensé que la construcción del cajón se estaba dilatando demasiado en el tiempo y decidí dejarlo como estubiera y seguir al siguiente paso.

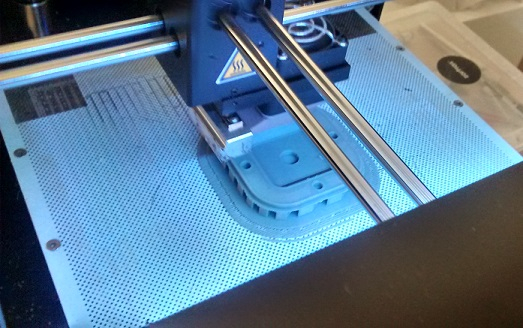

Me faltaba hacer algo para sujetar el jack hembra a la trasera. En Amptek tienen una plaquita metálica con un agujero para ese fin que vale unos 3€, pero en ese momento no tenía claro si iba a hacer un pedido o no (ya que los gastos de envío valían casi tanto como lo que quería pedir). Así que lo que hice es fabricarme yo una con una impresora 3D que hay en el curro (dibujándola antes con un programa 3D).

El agujero en la trasera lo hice como en el frente (primero taladrar y luego sierra de calar), y luego lo retoqué con la Dremel.

Para tapizar el cajón, usé unos desperdicios de "tela" náutica (una especie de polipiel) que había donde trabajo (es una fábrica de muebles de exterior) en color arena, y un pedazo de tela tipo "screen" que se usa para estores, para la rejilla frontal en color bronce.

El tapizado resultó más complicado de lo que esperaba. Usé la misma cola blanca que usé para ensamblar el cajón, pero en fresco se adhiere muy mal a la polipiel (el reverso de esa polipiel es un tejido fino, no es una superficie plástica).

Error nº3. Una grapadora de oficina no es buena herramienta para sujetar el forro a la madera. Además, me pasé recortando el forro, y me quedó poco márgen para sugetarlo en los cantos, lo cual dificultó más la tarea.

Aún así, conseguí que la rejilla junto con el marco quedara razonablemente bien.

Como no conseguía que las esquinas del cajón quedaran suficientemente bien, me decidí a hacer un pedido a Amptek, y pedir 4 cantoneras para el frontis (aprovechando que ya había hecho los redondeos contando con ellas) y para aprovechar los gastos de envío, pedí también un asa y 4 patas. No obstante, el cajón ya estaba casi acabado y tenía bastante buena pinta.

Lo malo es que según el ángulo con que se mirara se notaban un poco las imperfecciones del lijado en los bordes.

Montar el altavoz no tiene ningún misterio. Yo lo monté desde el frente antes de poner la rejilla. Use dos cables que tenía por casa preparados para red eléctrica de 230V, con unos terminales hembra en el extremo que va conectado al altavoz, y soldado al conector jack hembra (tuve que comprarme un soldador de 5€ de los chinos y un rollo de estaño).

Luego coloqué la rejilla y la atornillé desde dentro del cajón a través de unos taladros que había hecho previamente.

La pantalla ya estaba terminada, a falta de añadirle algo de hardware de acabado (las cantoneras, el asa y las patas), pero mientras las recibía ya podía probarla. La idea era hacer pruebas añadiéndole material absorbente dentro (corcho), pero es que a la primera prueba que hice me encantó como sonaba y decidí no meterle nada más.

El cabezal es un VOX Lil Night Train de 2w a válvulas. El sonido del conjunto tiene mucho cuerpo y bastantes graves, y no se aprecian resonancias en la pantalla. Espero algún día grabar unas muestras de sonido (para hacer una demo conjunto de la guitarra, del cabezal y de mi cajón).

Me sorprendió que con sólo 2w pudiera sonar tan fuerte (creo hasta me atrevería a llevarlo a un ensayo si el batería no le diera muy fuerte).

Bueno, finalmente recibí el hardware pendiente y se lo monté. La verdad es que el aspecto de la pantalla gana mucho (parece como si se notaran menos los defectos), y estoy muy satisfecho de mi primer trabajo.

Eso sí, ha acabado saliendo más caro de lo que pensaba (en total entre 70 y 80€) y le he dedicado muchas horas (como mínimo 10 horas). Como lo iba haciendo a ratitos algunas tardes (no todas ni mucho menos) al salir del trabajo, desde que empecé a hacerlo hasta que acabé pasó cerca de un mes. En cualquier caso, estoy muy satisfecho de como me ha quedado.

Pero he aprendido de los errores cometidos y he ganado un poco de habilidad, por lo que estoy seguro que el próximo que haga me costará bastante menos tiempo y algo menos de dinero. Si hubiera tenido un espacio de trabajo adecuado y mejor herramienta, también habría sido todo más rápido y sencillo.

Pues eso ha sido todo. Espero que esto anime a otros novatillos a hacerse sus propios "muebles".