¡Hola y feliz año a todos!

Hace más de un año que no participo en el foro, pero la música siempre está ahí y tiene el poder de engancharte una y otra vez. Con el año nuevo, y por necesidades de esparcimiento brico-mental, me he animado a fabricar un Lap Steel aprovechando varias piezas que tengo en la recámara.

El concepto será sencillo: una sola pastilla single coil, control de tono y volumen y 6 afinadores en línea. Sin embargo, en lo estético y los materiales de fabricación me gustaría ir un poco más allá. Todavía no tengo las maderas ni los acabados pensados, así que hay posibilidad de cambios de rumbo repentinos...

Me apetece compartir el proceso y algunas imágenes, así que si me dejáis, empiezo:

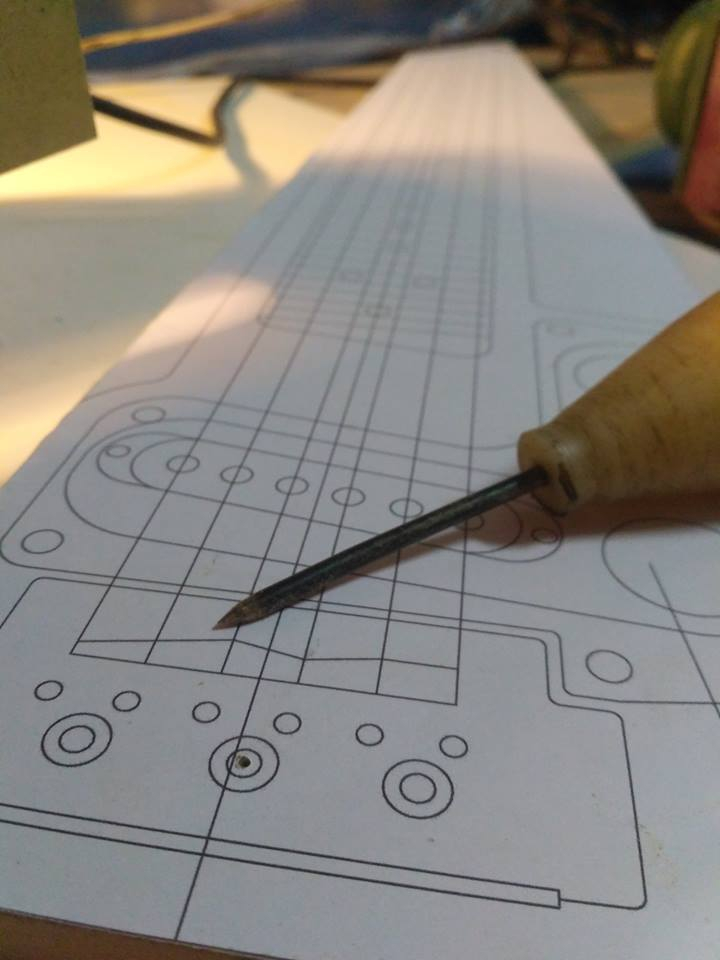

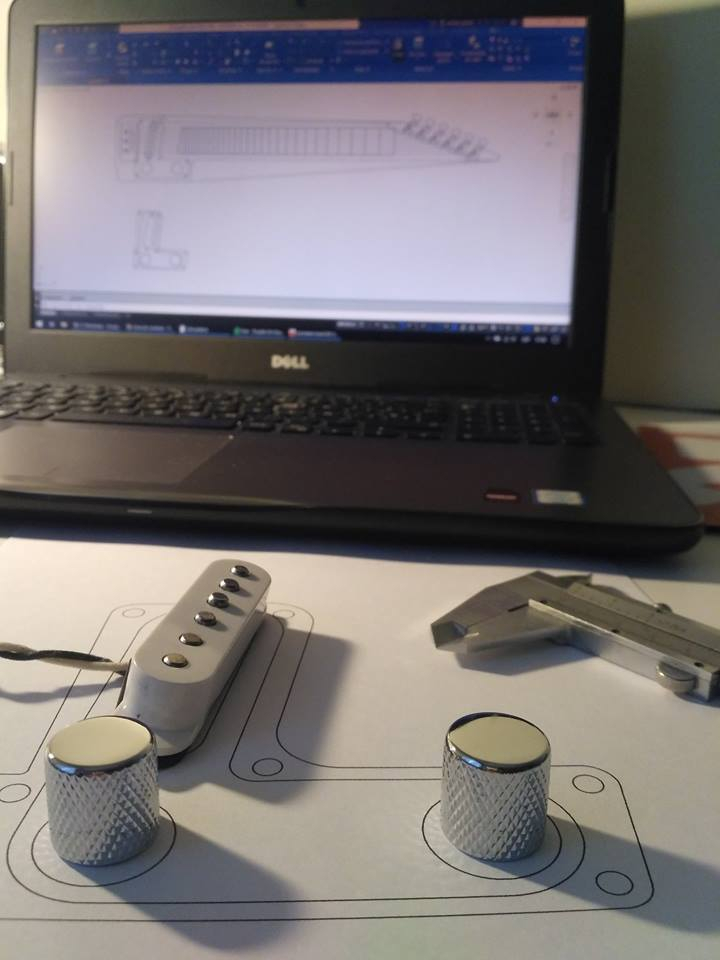

Tomando medidas de las piezas a reciclar, vamos poco a poco dibujando un plano:

Hasta que tenemos algo así. Concepto sencillo: una pastilla "single coil" (Tonerider City Limits de posición puente), volumen, tono, puente tipo trémolo sin bloque, 6 afinadores en línea... Todo ello material rescatado. Escala de 23":

[ Imagen no disponible ]

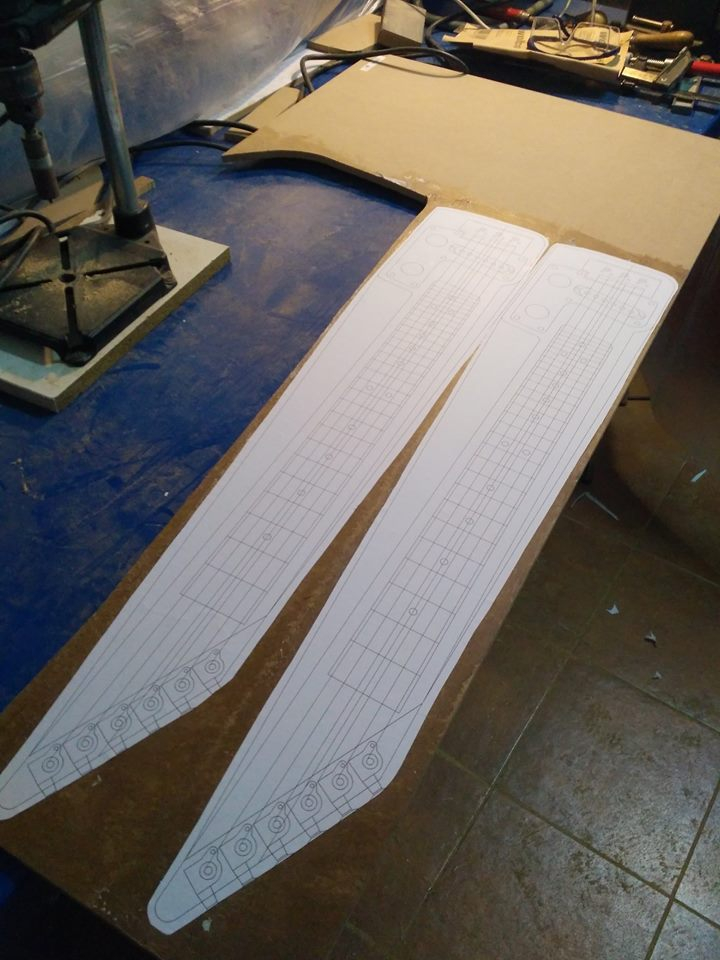

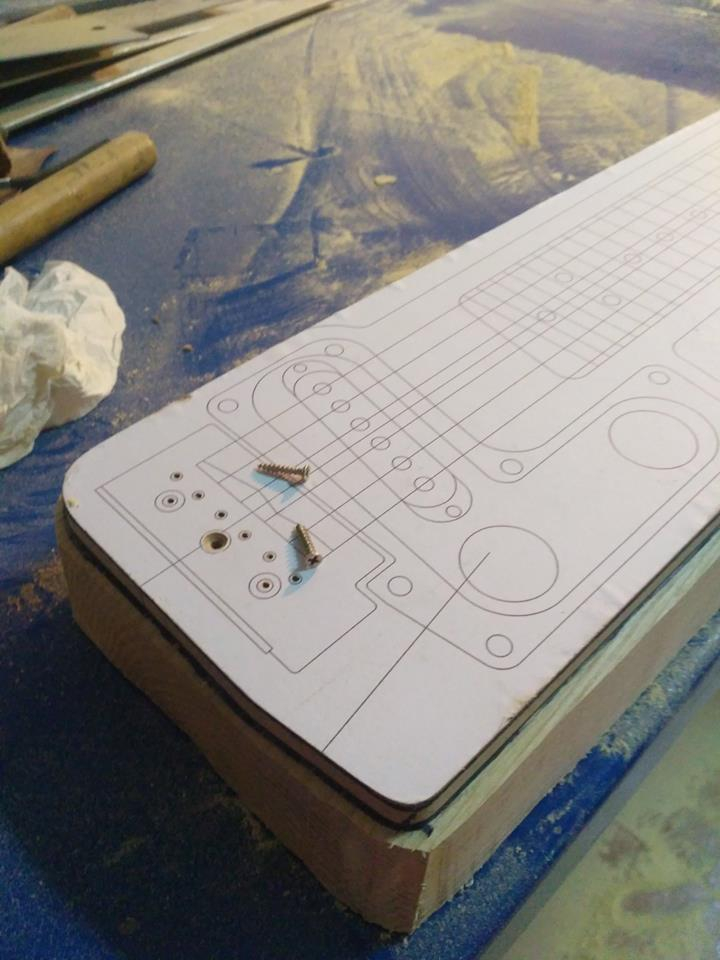

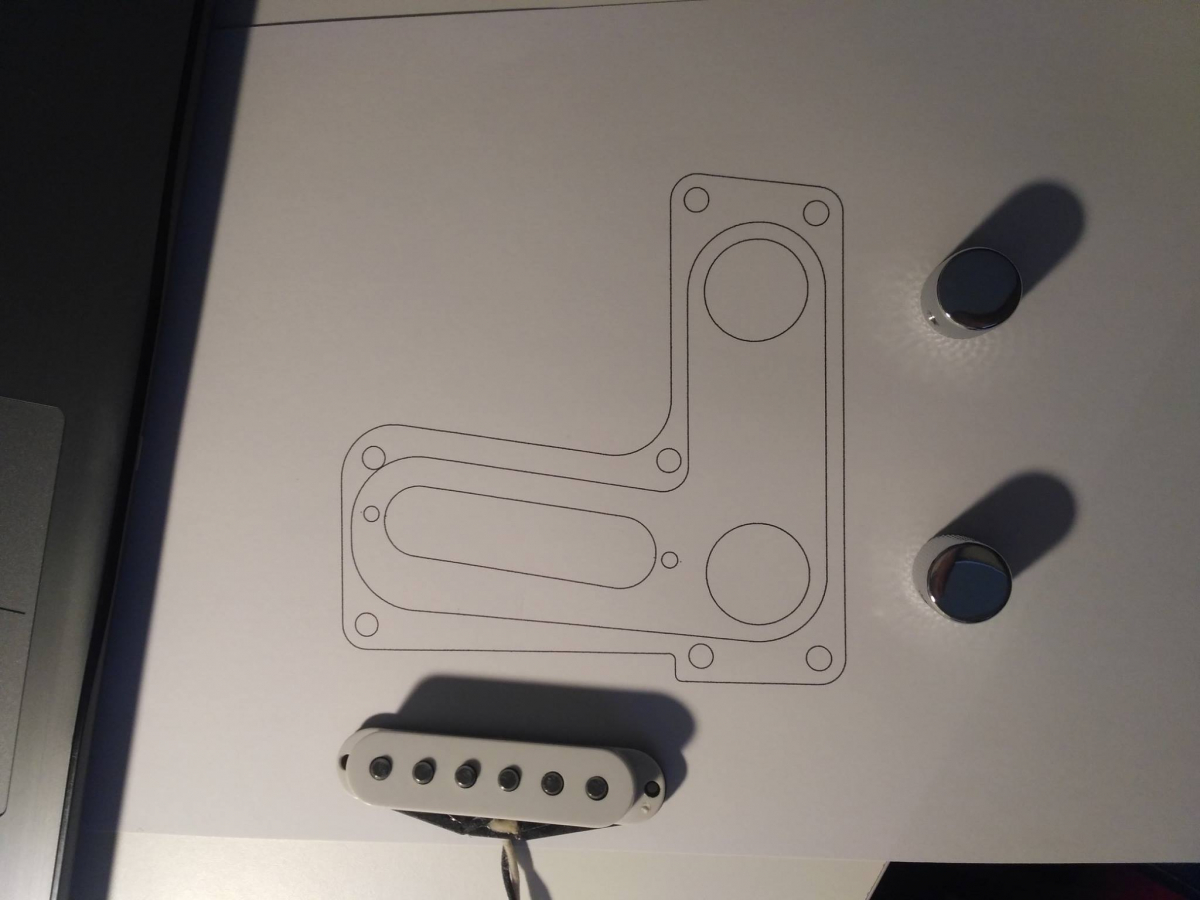

Primeros bocetos impresos:

Planos impresos para comprobar que todo encaja y descubrir errores. Se corrigen y se preparan para sacarlos correctamente. Si todo sale bien, en unas semanas Black Strat tendrá un hermano pequeño...:

[ Imagen no disponible ]

Convertimos en sólido el boceto del golpeador, con el espesor adecuado. Biselamos orificios para tornillería y redondeamos el perímetro exterior:

[ Imagen no disponible ]

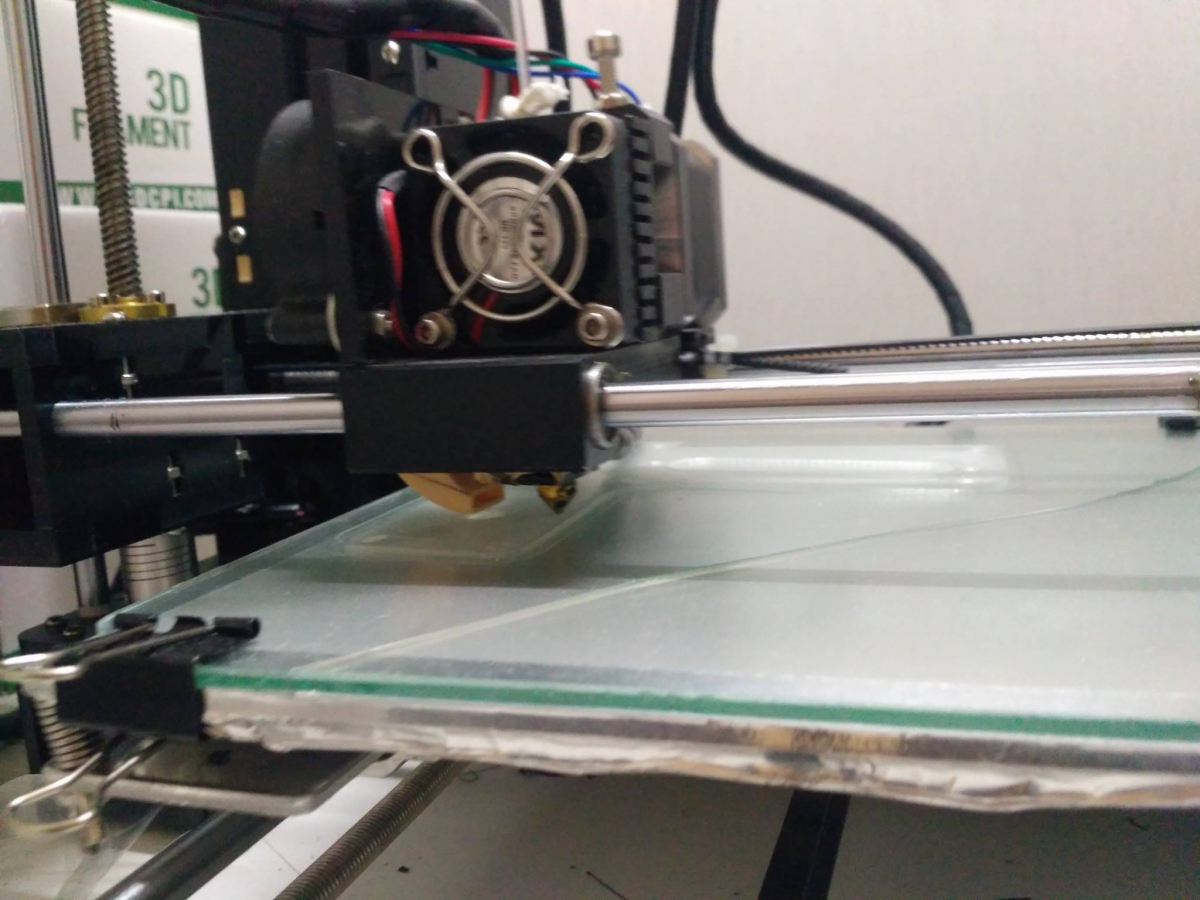

Es hora de empezar a materializar todo esto. Probamos a imprimir el golpeador en 3D:

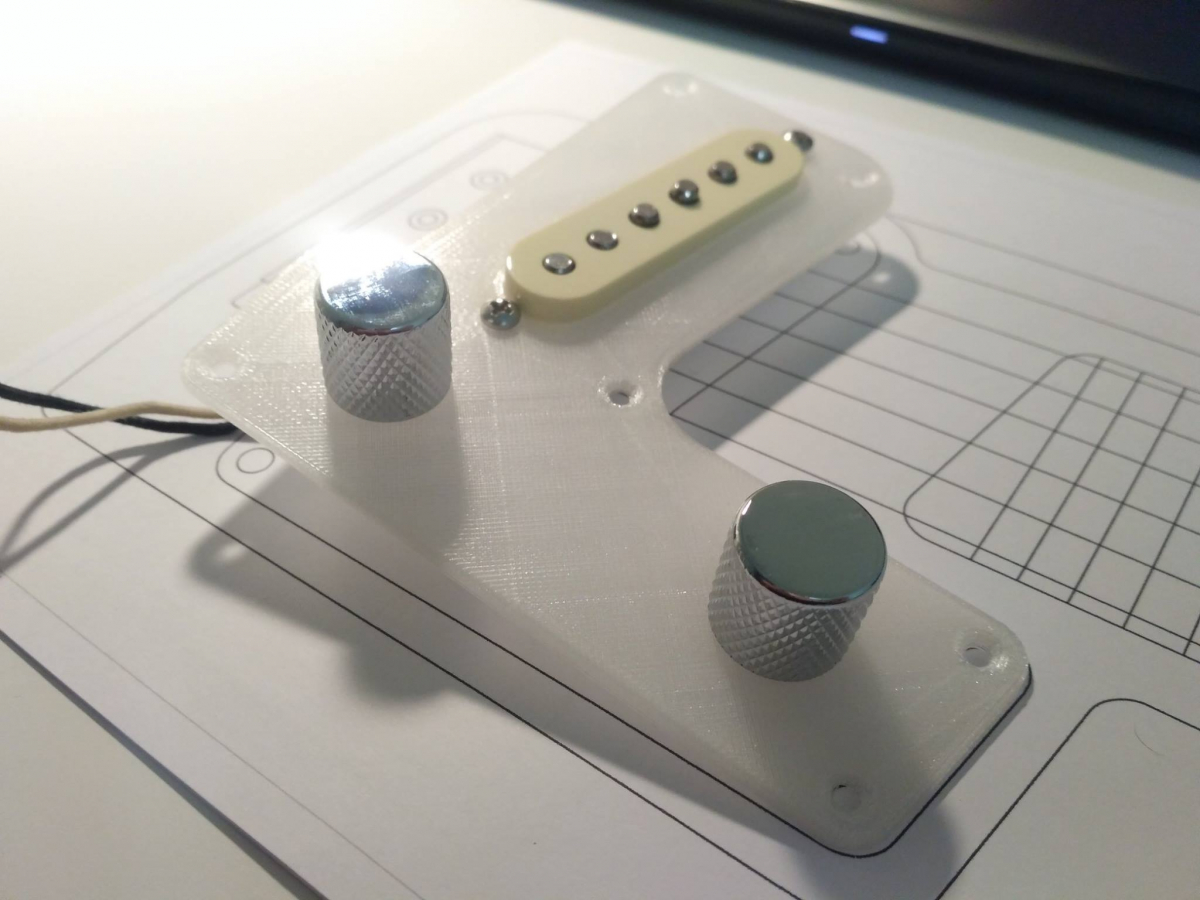

Y se convierte en realidad. Los elementos parecen encajar bien. Algún retoque en orificios puede ser mecanizado después:

Al elegir filamento translúcido en color natural, es posible ver ligeramente a través del golpeador... ¡Mola!:

[ Imagen no disponible ]

Escena: plotter tirando el plano en dimensiones reales y de una pieza. Ridículo, pero ¡Qué placer! Tras ello, lo enrollamos y ponemos rumbo hacia el centro de bricolaje:

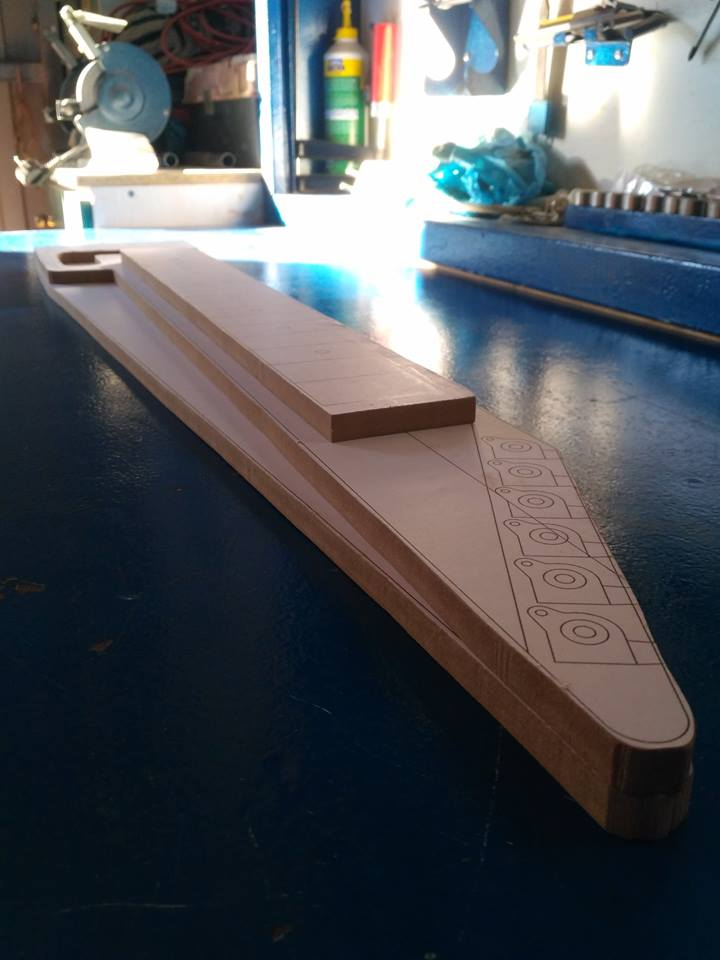

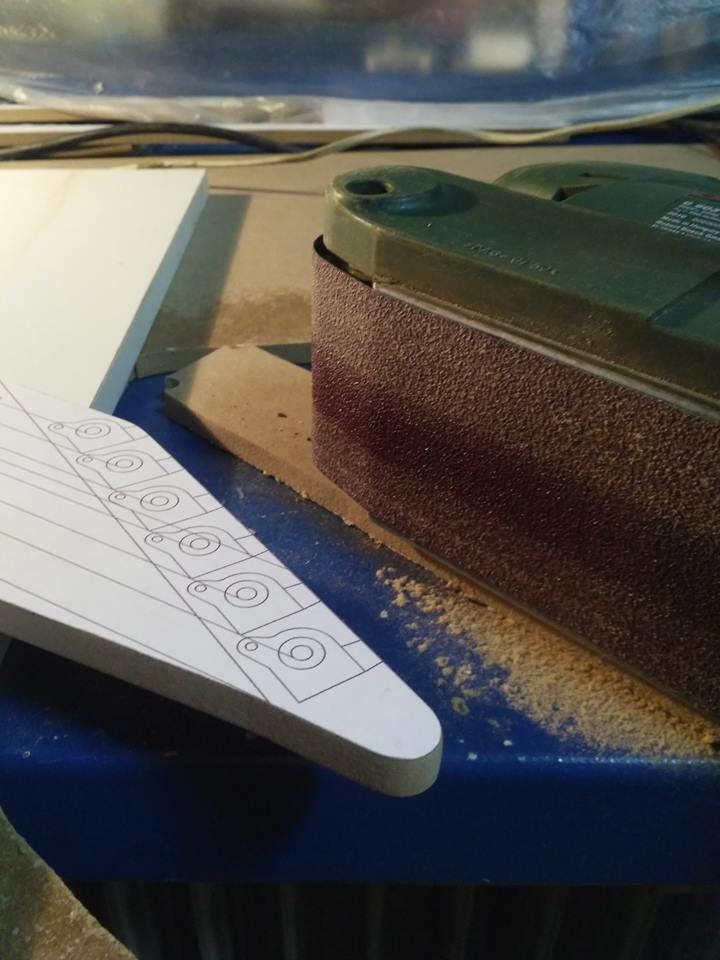

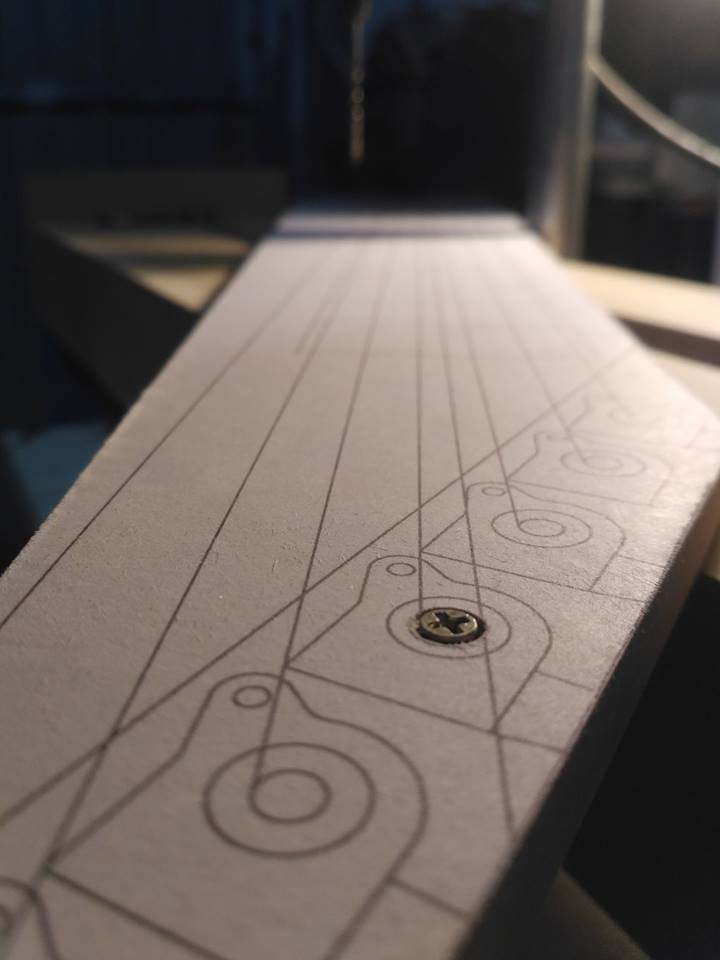

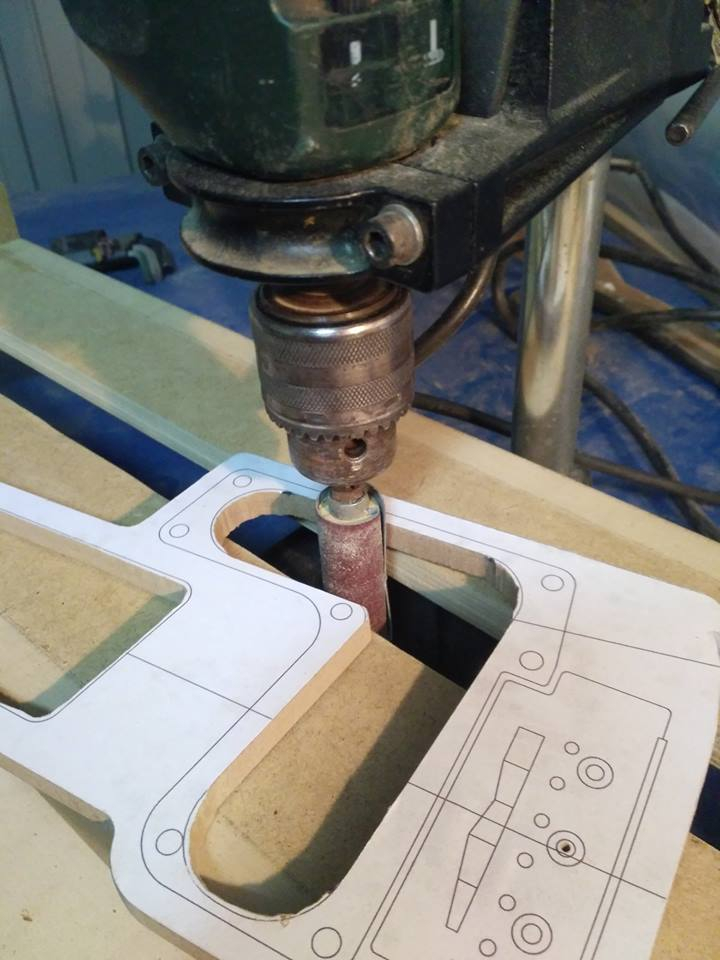

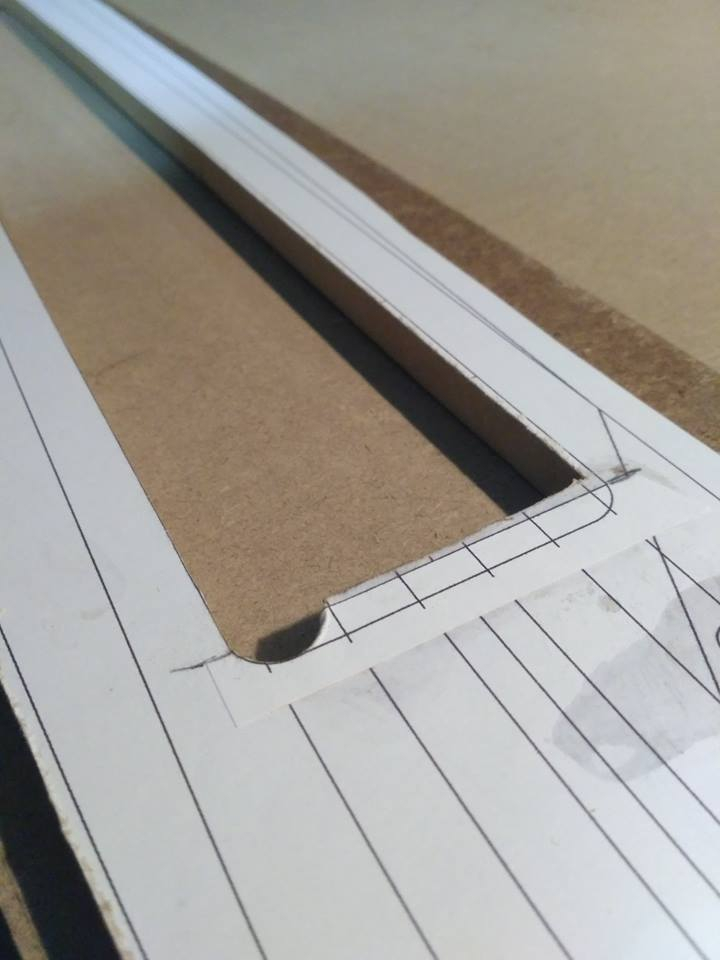

Tablero MDF de 10mm de espesor para hacer las plantillas de fresado. Spray adhesivo, cúter nuevo (con qué poco se puede ser feliz)... Esto mola otra vez.

[ Imagen no disponible ]

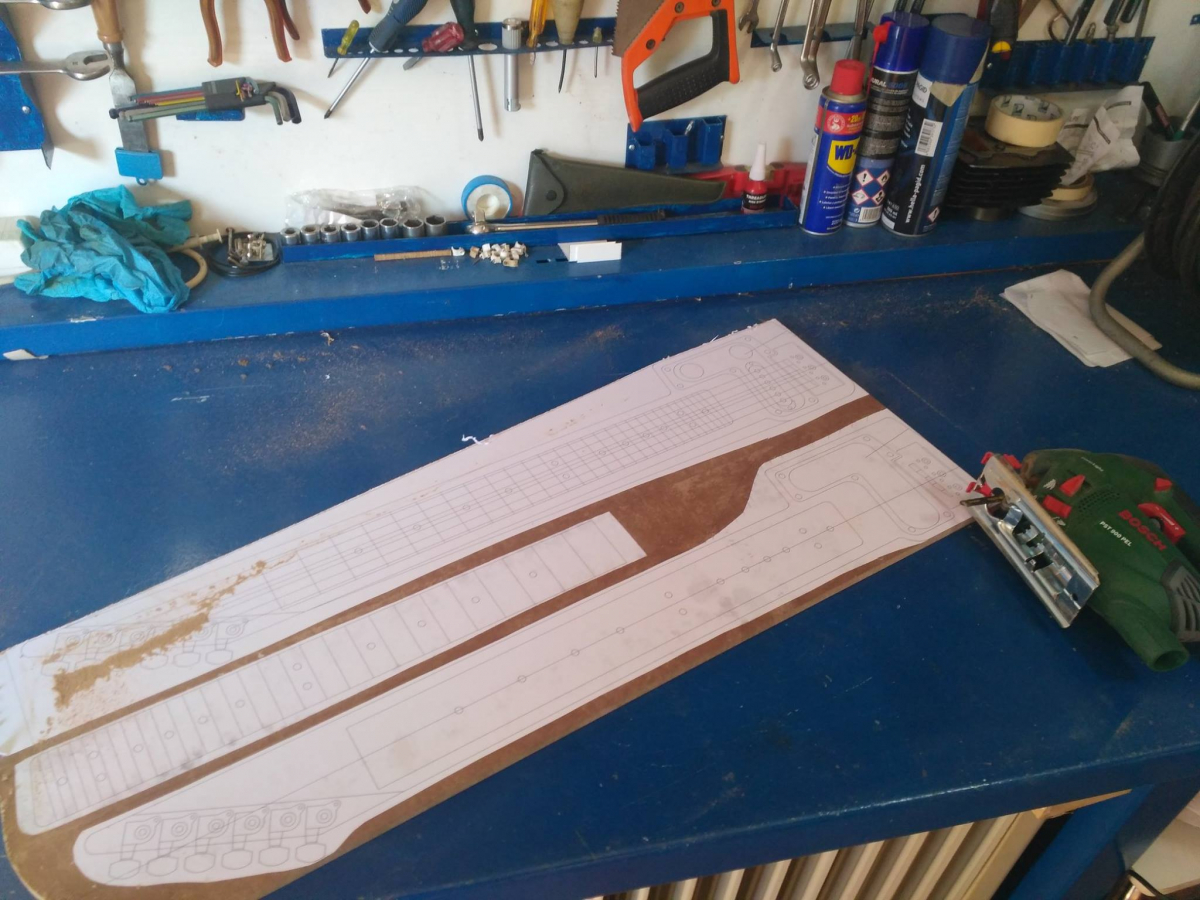

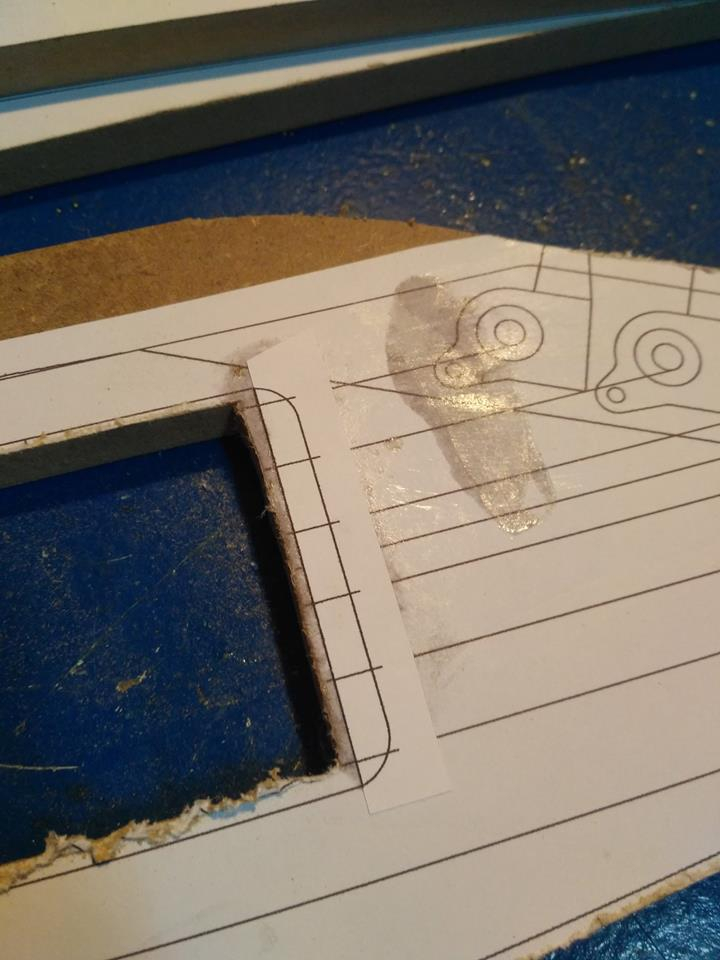

Recortamos los diferentes planos que utilizaremos y les buscamos un sitio en el tablero, tratando de aprovechar las dimensiones:

Trazamos algunas líneas de referencia antes de aplicar el pegamento. Con una infusión y buena música el proceso queda mejor. Verdad verdadera:

Aplicamos el adhesivo, retiramos con un papel los excesos y colocamos los planos. si hacemos coincidir los cantos del tablero con los tramos rectos del Lap Steel la preparación será un poco más fácil. Sí, después es importante limpiar los restos de pegamento del suelo de la cocina...:

[ Imagen no disponible ]

Por hoy hasta aquí el avance. Lo próximo, a la par que la preparación de las plantillas para fresar, será la localización de maderas para el cuerpo y el diapasón. Veremos qué encuentro por la zona, sin gastar muchos €...

Lo tengo más o menos claro en general, pero ¡Escucho sugerencias!

Hace más de un año que no participo en el foro, pero la música siempre está ahí y tiene el poder de engancharte una y otra vez. Con el año nuevo, y por necesidades de esparcimiento brico-mental, me he animado a fabricar un Lap Steel aprovechando varias piezas que tengo en la recámara.

El concepto será sencillo: una sola pastilla single coil, control de tono y volumen y 6 afinadores en línea. Sin embargo, en lo estético y los materiales de fabricación me gustaría ir un poco más allá. Todavía no tengo las maderas ni los acabados pensados, así que hay posibilidad de cambios de rumbo repentinos...

Me apetece compartir el proceso y algunas imágenes, así que si me dejáis, empiezo:

Tomando medidas de las piezas a reciclar, vamos poco a poco dibujando un plano:

Hasta que tenemos algo así. Concepto sencillo: una pastilla "single coil" (Tonerider City Limits de posición puente), volumen, tono, puente tipo trémolo sin bloque, 6 afinadores en línea... Todo ello material rescatado. Escala de 23":

[ Imagen no disponible ]

Primeros bocetos impresos:

Planos impresos para comprobar que todo encaja y descubrir errores. Se corrigen y se preparan para sacarlos correctamente. Si todo sale bien, en unas semanas Black Strat tendrá un hermano pequeño...:

[ Imagen no disponible ]

Convertimos en sólido el boceto del golpeador, con el espesor adecuado. Biselamos orificios para tornillería y redondeamos el perímetro exterior:

[ Imagen no disponible ]

Es hora de empezar a materializar todo esto. Probamos a imprimir el golpeador en 3D:

Y se convierte en realidad. Los elementos parecen encajar bien. Algún retoque en orificios puede ser mecanizado después:

Al elegir filamento translúcido en color natural, es posible ver ligeramente a través del golpeador... ¡Mola!:

[ Imagen no disponible ]

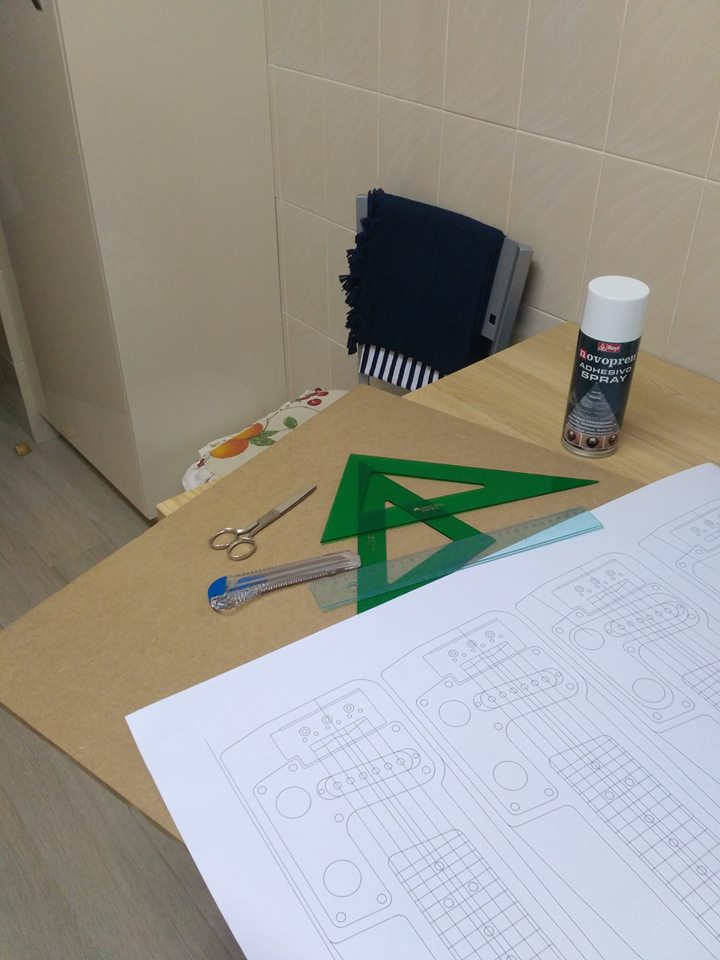

Escena: plotter tirando el plano en dimensiones reales y de una pieza. Ridículo, pero ¡Qué placer! Tras ello, lo enrollamos y ponemos rumbo hacia el centro de bricolaje:

Tablero MDF de 10mm de espesor para hacer las plantillas de fresado. Spray adhesivo, cúter nuevo (con qué poco se puede ser feliz)... Esto mola otra vez.

[ Imagen no disponible ]

Recortamos los diferentes planos que utilizaremos y les buscamos un sitio en el tablero, tratando de aprovechar las dimensiones:

Trazamos algunas líneas de referencia antes de aplicar el pegamento. Con una infusión y buena música el proceso queda mejor. Verdad verdadera:

Aplicamos el adhesivo, retiramos con un papel los excesos y colocamos los planos. si hacemos coincidir los cantos del tablero con los tramos rectos del Lap Steel la preparación será un poco más fácil. Sí, después es importante limpiar los restos de pegamento del suelo de la cocina...:

[ Imagen no disponible ]

Por hoy hasta aquí el avance. Lo próximo, a la par que la preparación de las plantillas para fresar, será la localización de maderas para el cuerpo y el diapasón. Veremos qué encuentro por la zona, sin gastar muchos €...

Lo tengo más o menos claro en general, pero ¡Escucho sugerencias!