Hola de nuevo compañeros! He tenido algún problema para acceder al tema, y no he podido actualizarlo. Sin embargo, aquí estoy de vuelta para hacerlo.

El proyecto no estaba muerto, sólo un poco de parranda y sin contar novedades. Como la solución a estos problemas es sencilla... A por ella!

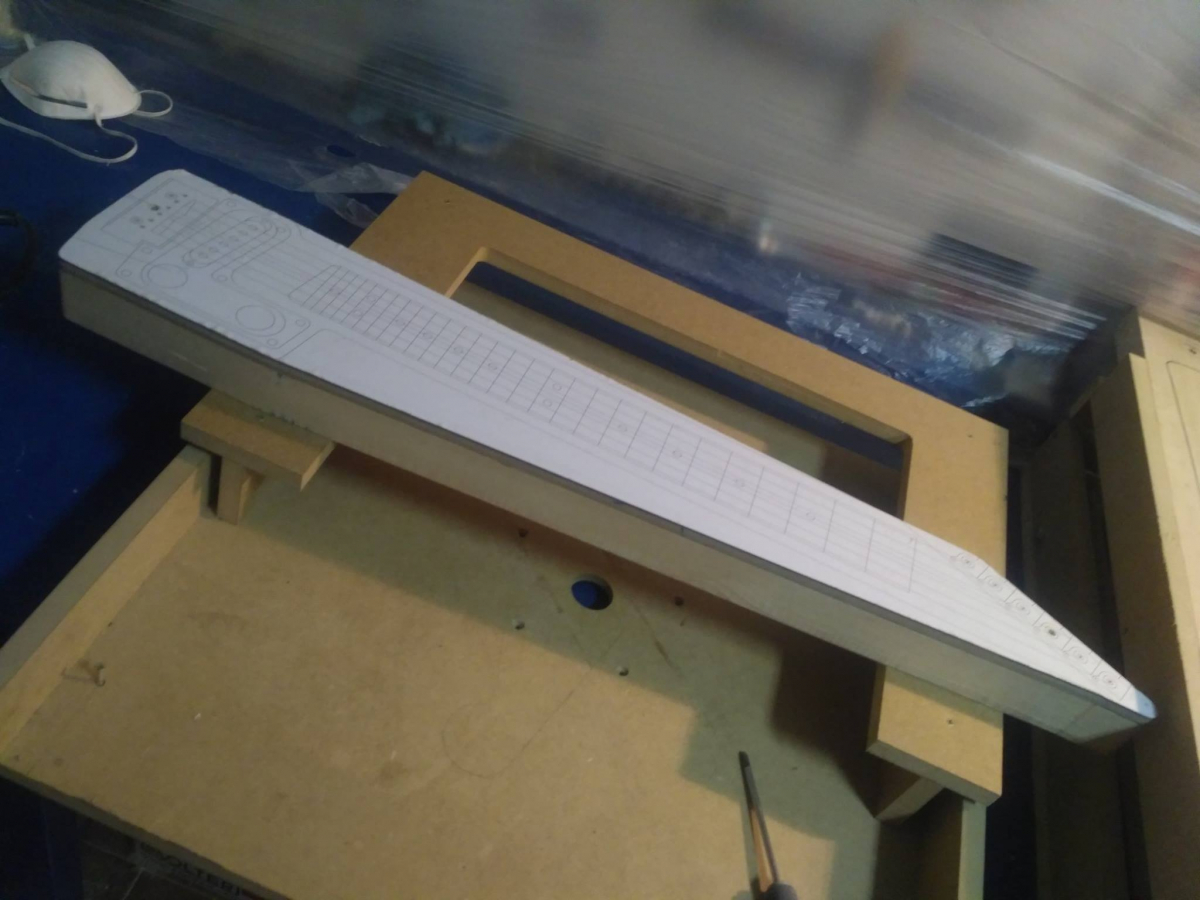

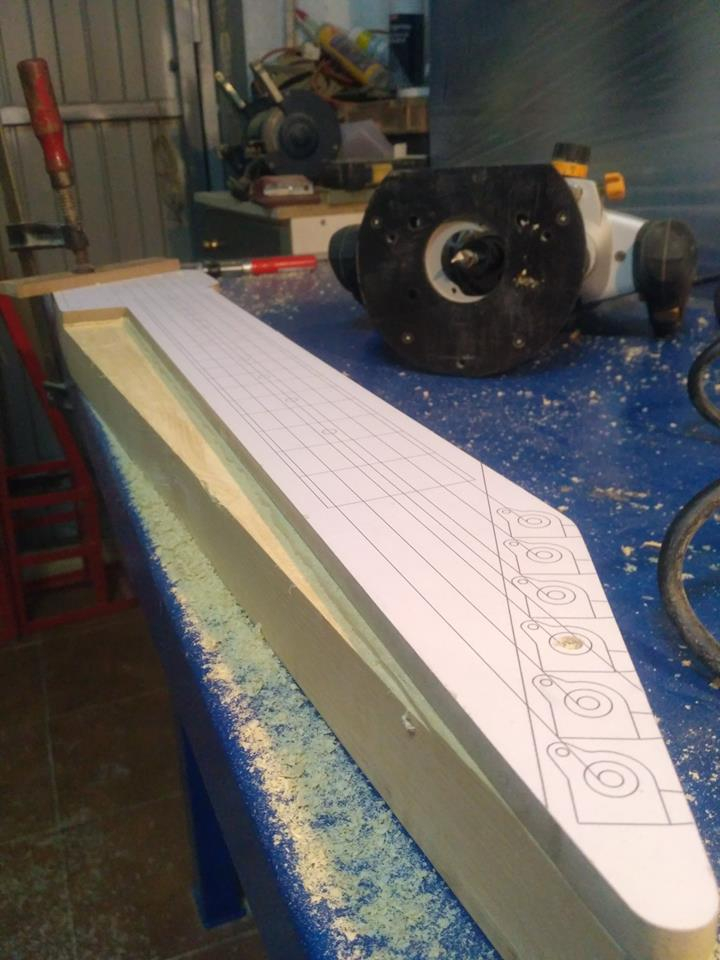

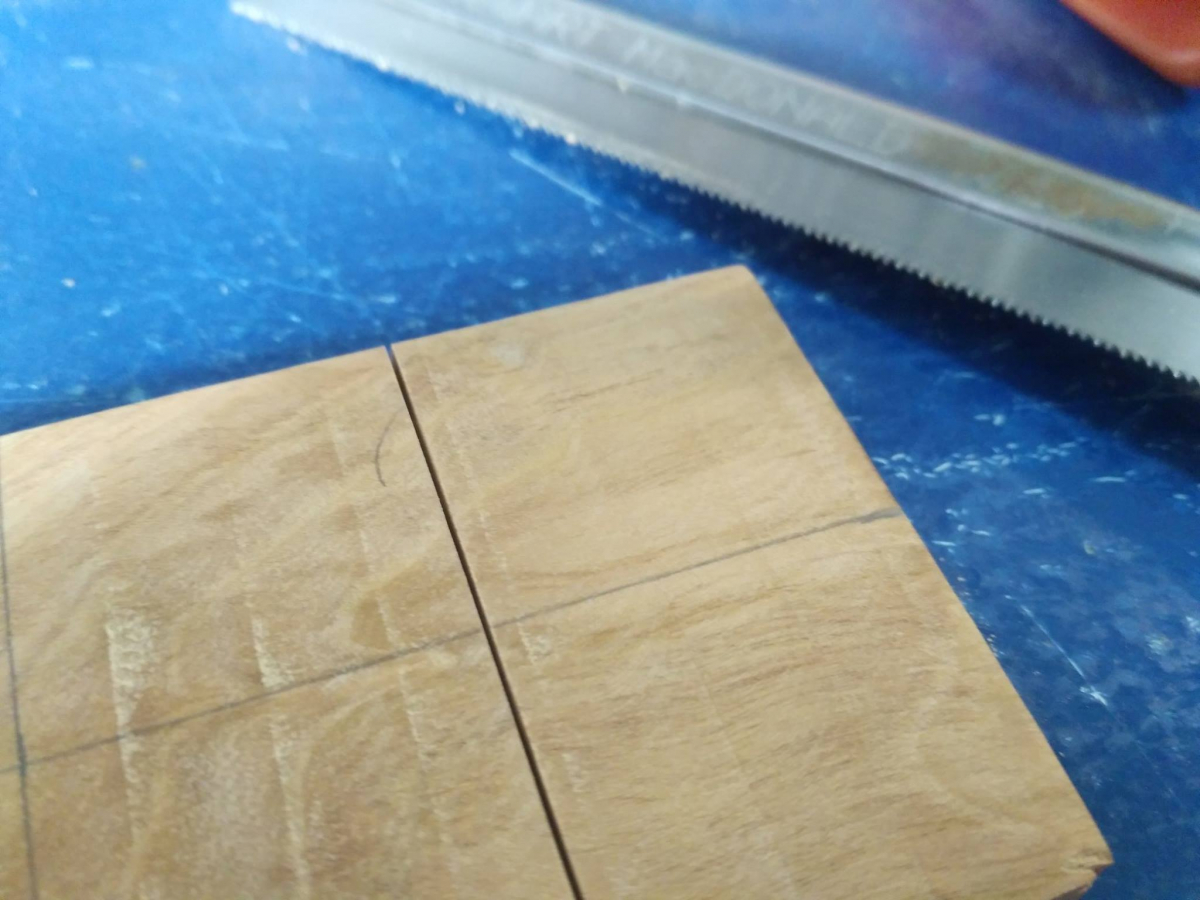

Cambiamos de aires y nos centramos en el diapasón. Marcamos los futuros cortes y taladros para los diferentes marcadores. Nos ayudamos de una escuadra y un lápiz bien afilado.

A diferencia de en una guitarra, no necesitamos tanta precisión en la distanciación entre los falsos trastes. Tal que así.

El corte inicial, con una sierra de pequeño grosor para que penetre en el sitio correcto.

Después, una sierra de mayor grosor (aproximadamente del mismo que tenga el falso traste a utilizar, 1.5mm).

Tarea ardua, hace falta refrigerio... A todo ésto, la cerveza, ¡También artesanal!

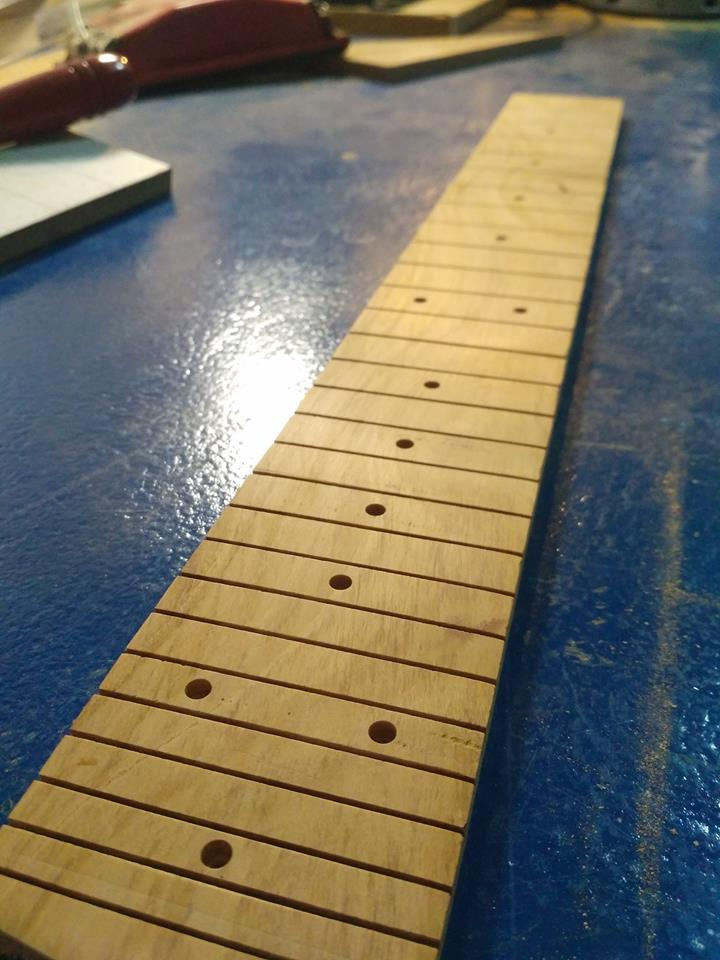

Unos cortes y taladros después, tenemos resultados.

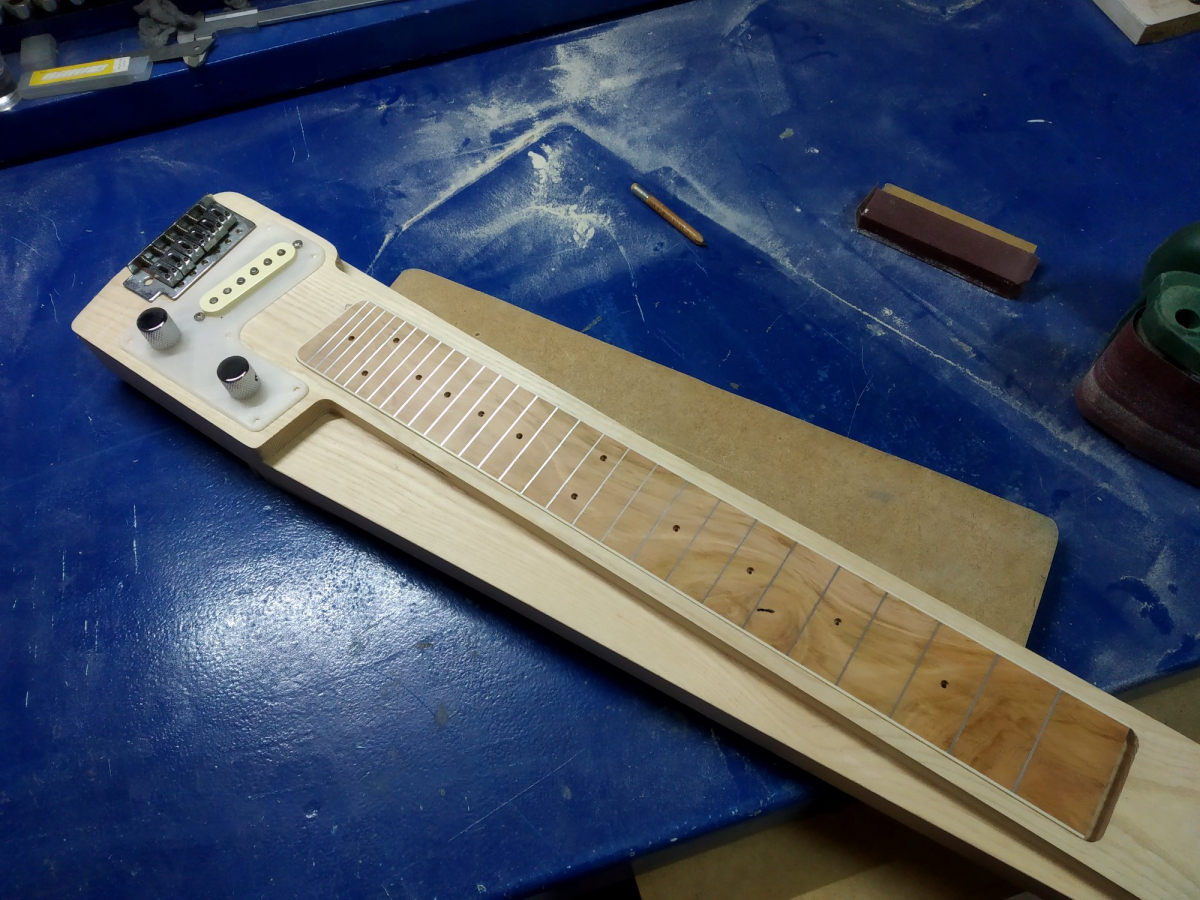

En un primer encaje, se aprecian huelgos importantes de ajuste, que veremos cómo rellenar después.

Siempre es un buen momento para recordar el uso de protección. Tener dos de cada de manos, pulmones u ojos no vale como excusa...

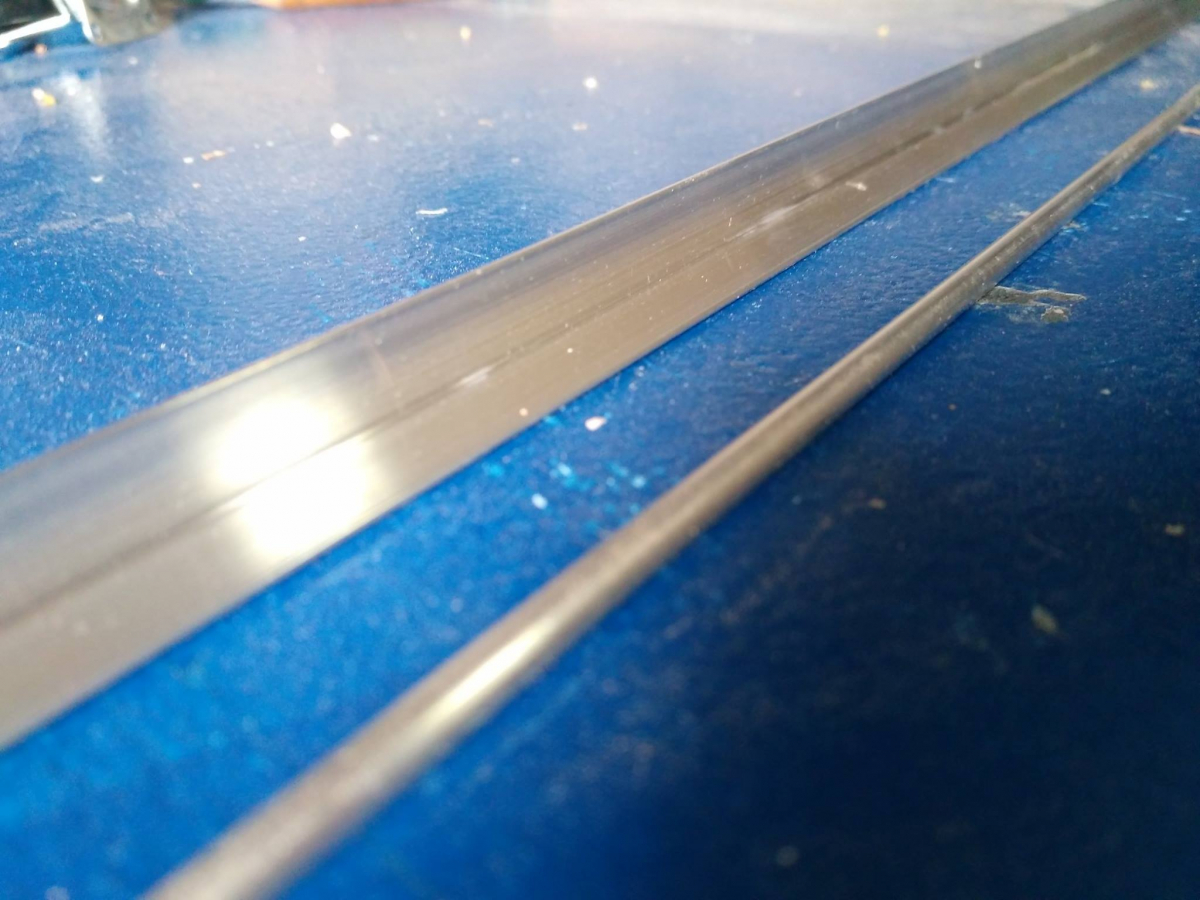

De aquí saldrán los falsos trastes y los marcadores de posición. Perfilería de aluminio de superficie estándar de bricolaje.

Se cortan los necesarios, y en este caso se colocan empleando un poco de adhesivo epoxi bi componente.

Los marcadores de posición los dejamos para más tarde, porque podemos aprovechar sus orificios para sujetar el diapasón al instrumento. Empezamos con el lijado del aluminio...

Las herramientas eléctricas ayudan, pero hay que extremar los cuidados, ya que es más fácil retirar más material de la cuenta.

Con un taco apoyado perpendicularmente, ajustamos también los cantos.

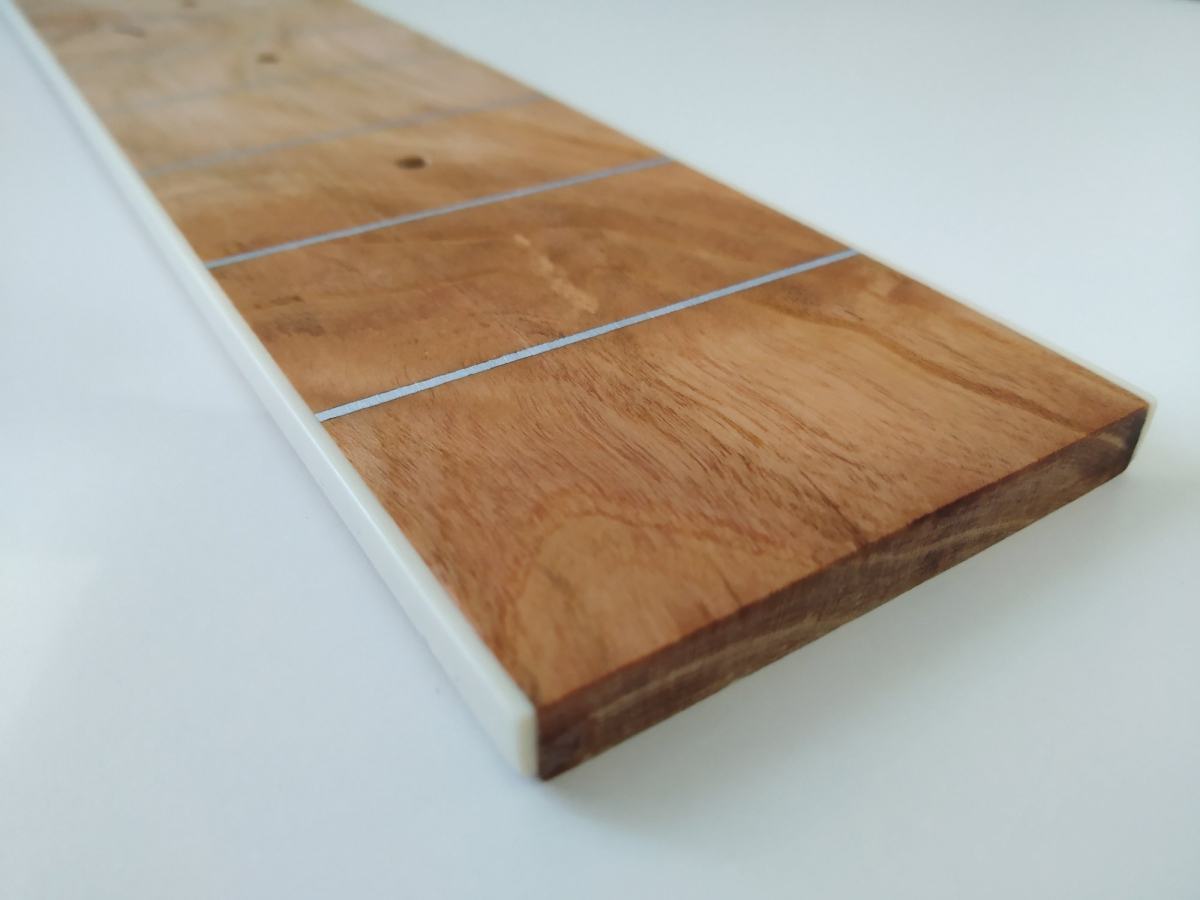

Hasta que tenemos algo así.

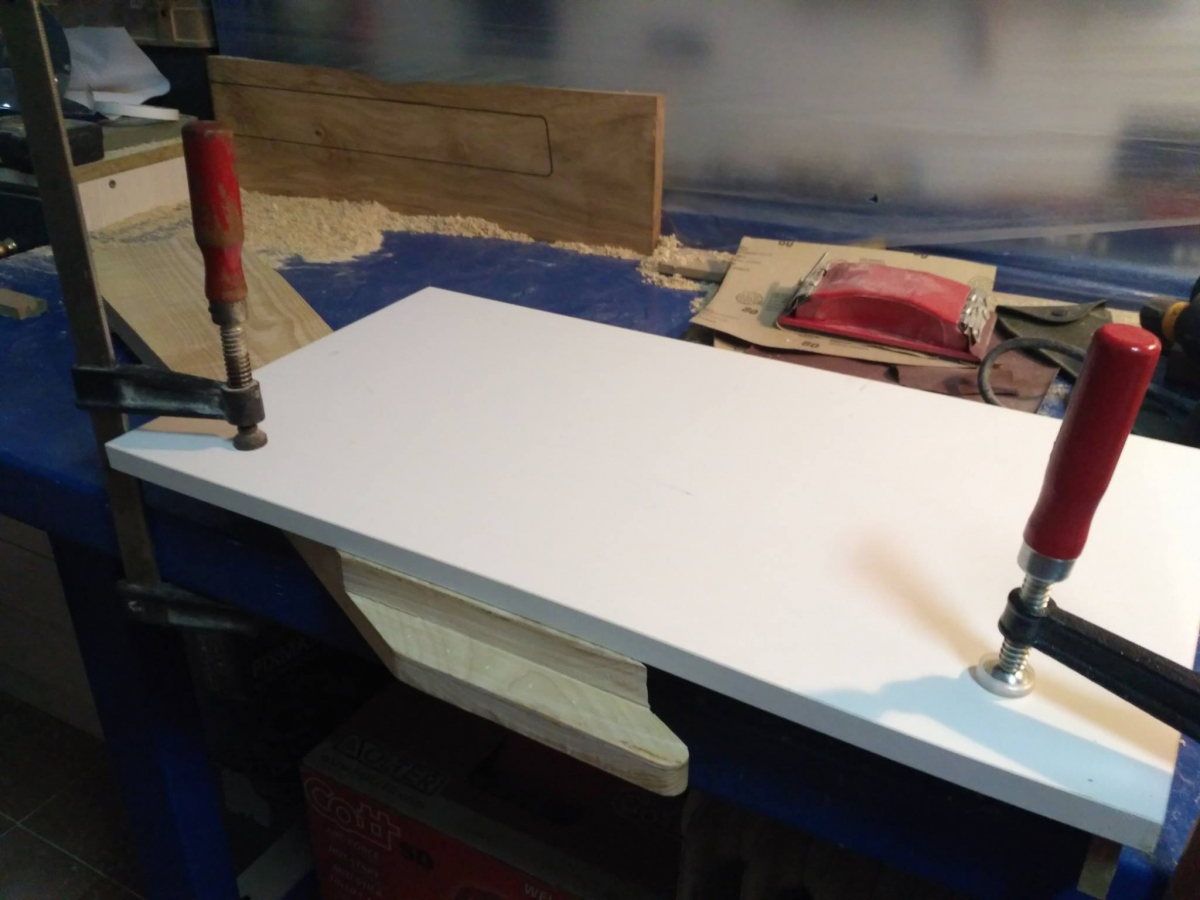

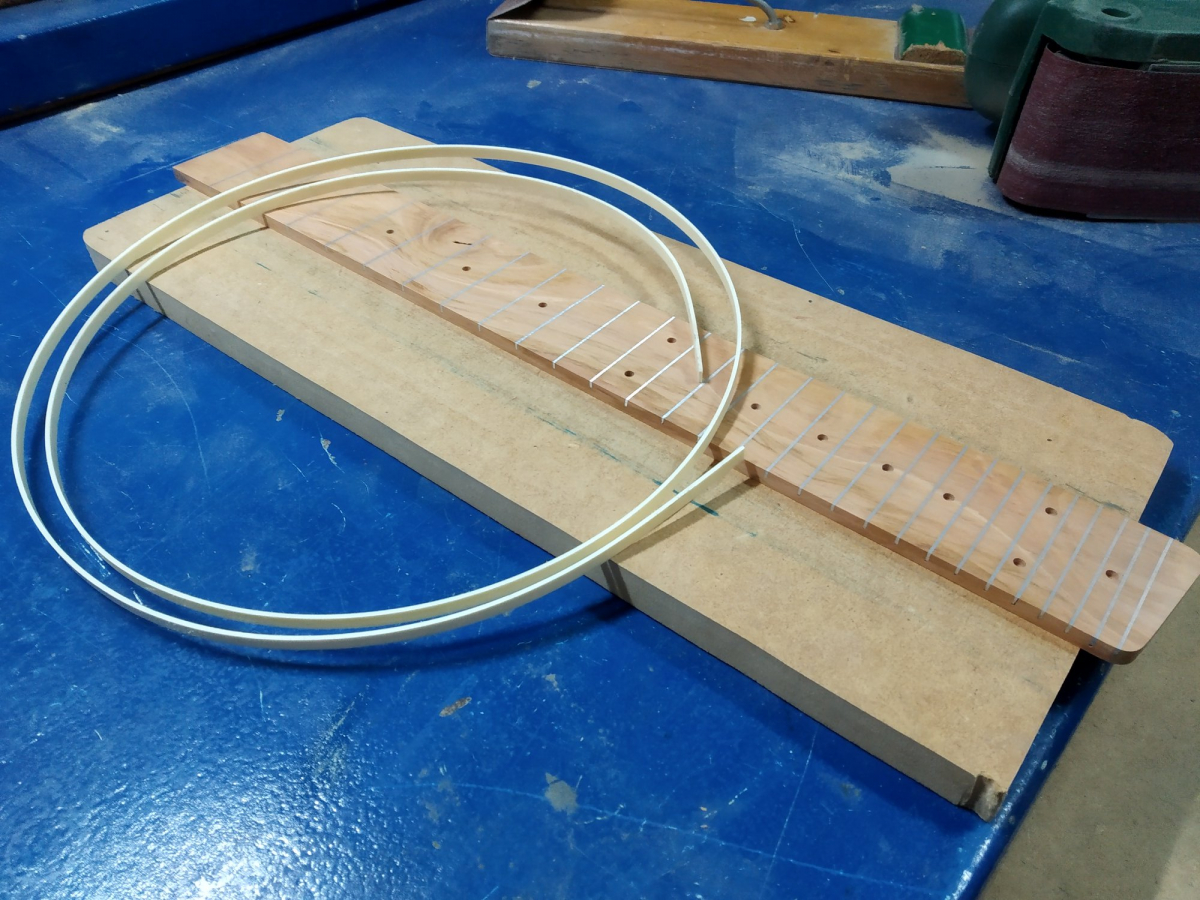

Aquí la solución para un buen ajuste entre el diapasón y su cajeado en el instrumento: el binding. De paso, ¡Le damos un toque de elegancia!

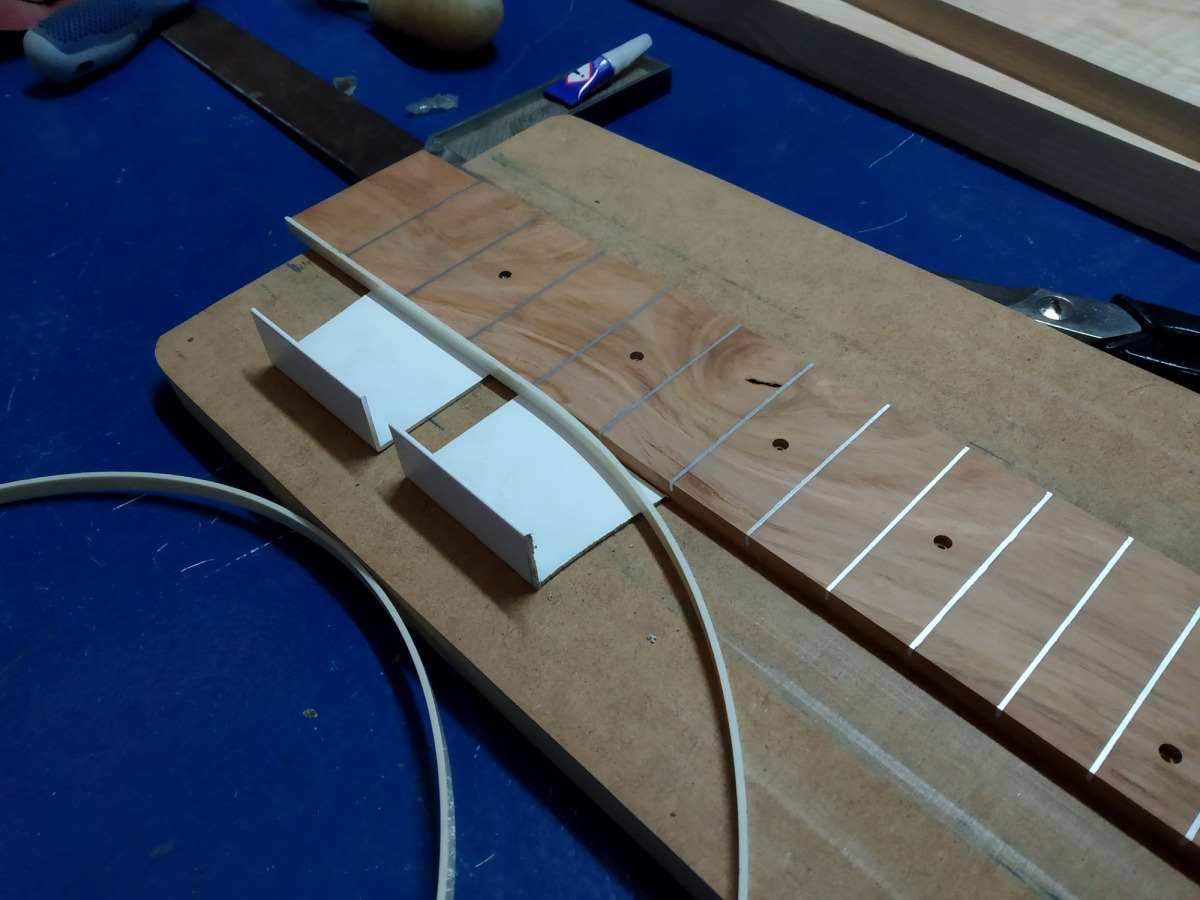

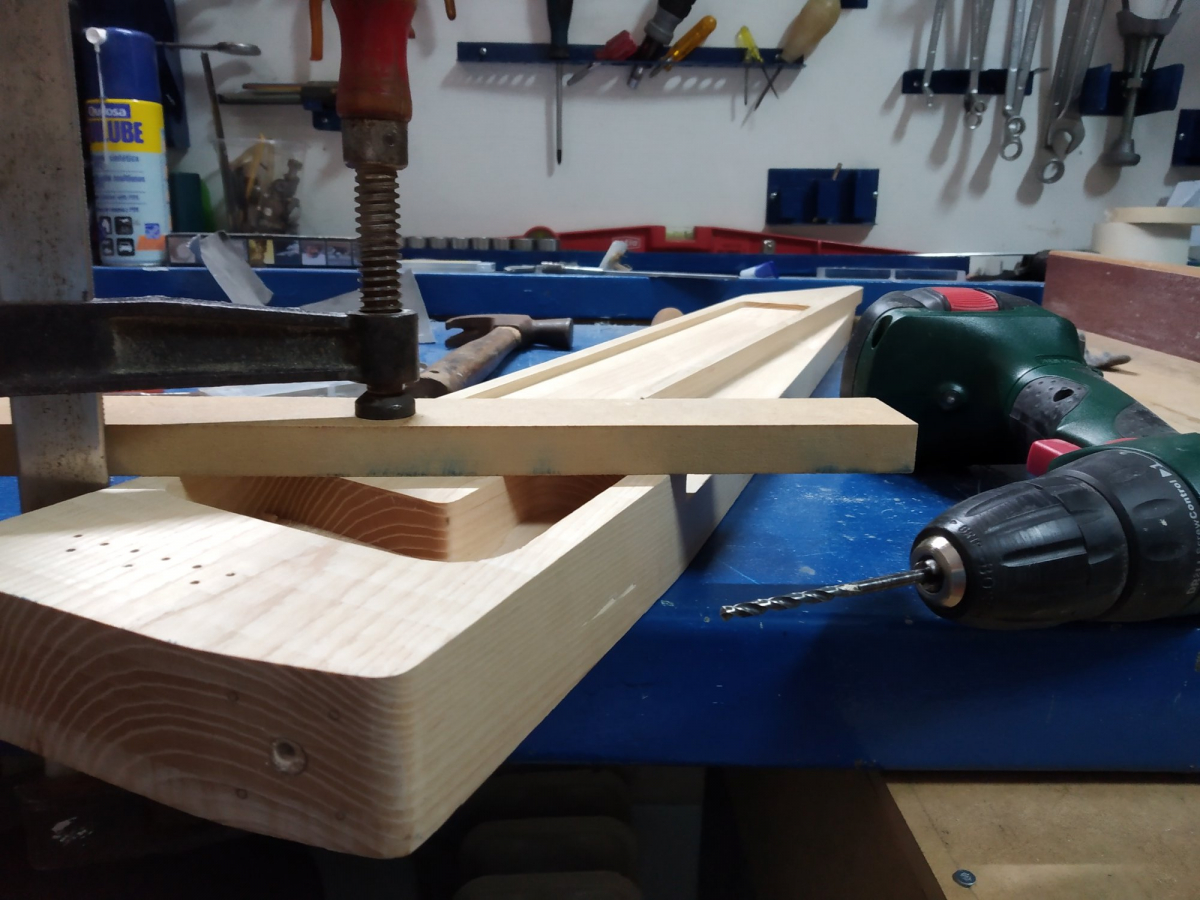

El binding tiene menor altura que el diapasón, así que para colocarlo lo apoyamos sobre un par de piezas adecuadas. Para pegarlo, cianoacrilato común o un trozo del binding (de material ABS) disuelto en acetona.

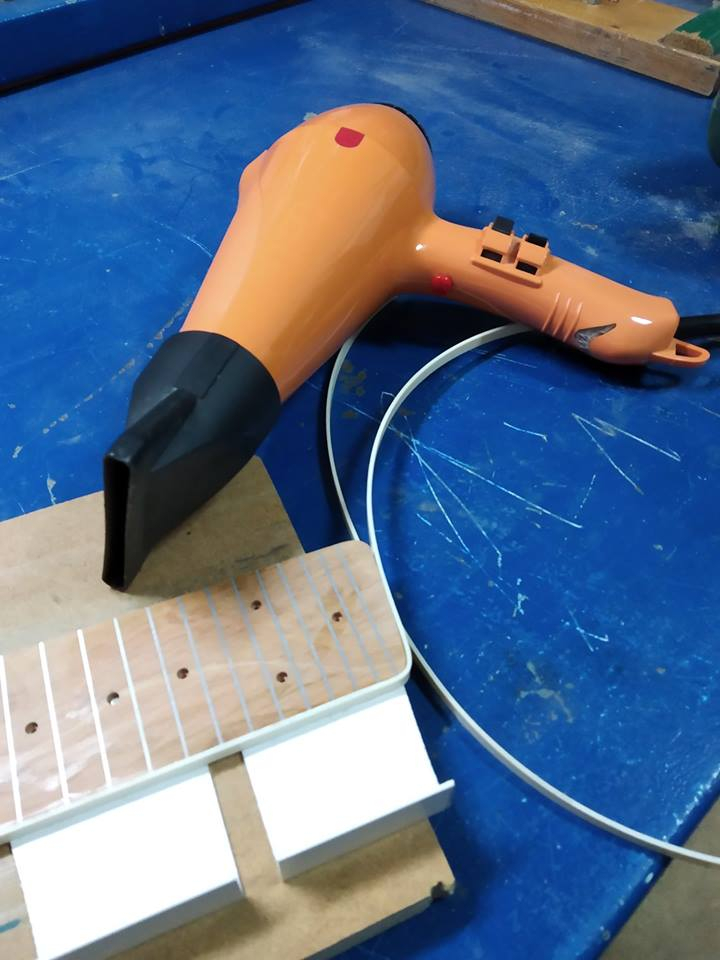

En las curvas, nos ayudamos de un secador para reblandecer el ABS y ayudarlo a definirlas.

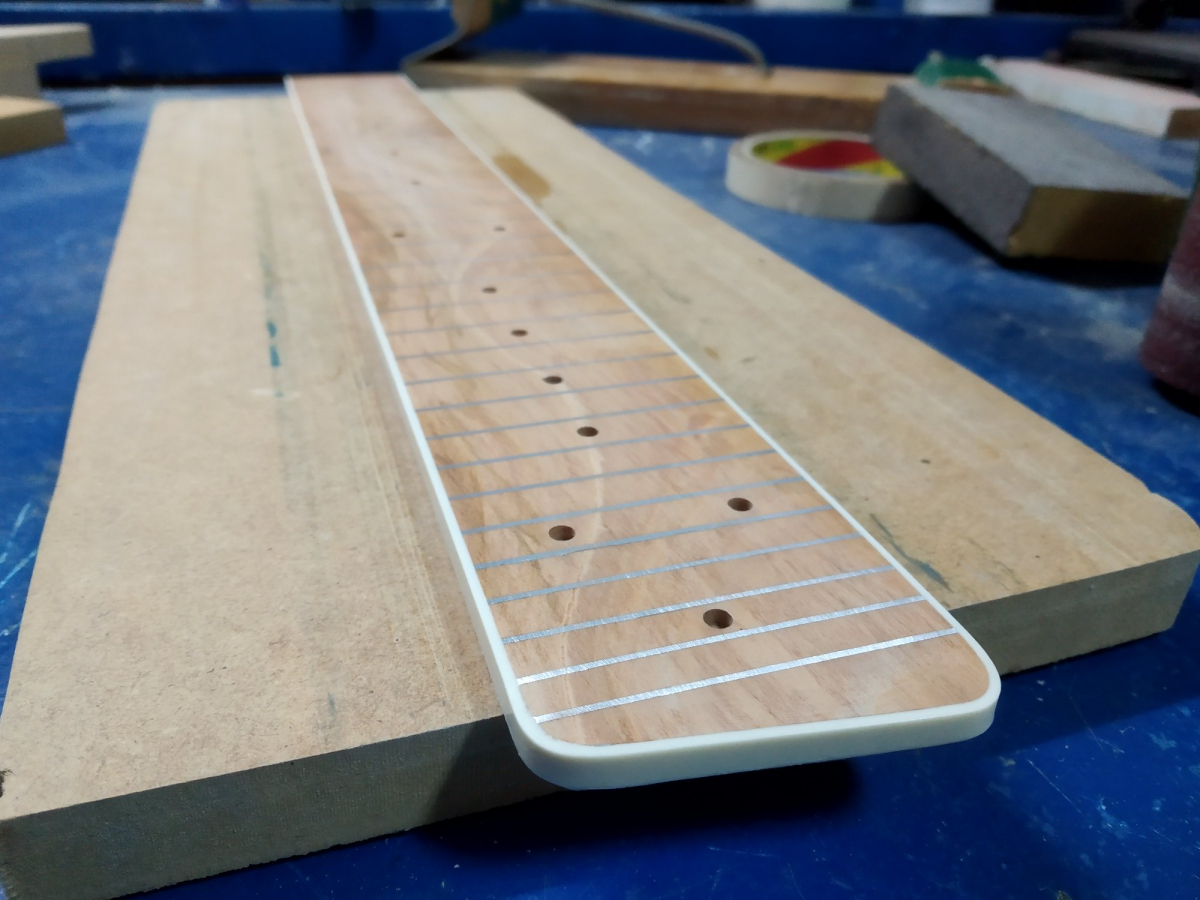

Tal que así. En estos puntos podemos reforzar la unión y ayudar a un mejor acabado empleando la mezcla de acetona y ABS.

Igual que en las terminaciones.

Una vez seco el pegamento, se puede retirar el sobrante mayor con una cuchilla.

Para después, terminarlo a lija, con granos no muy gruesos para no provocar arañazos importantes.

Aún falta lijar más fino el diapasón, pero con un repaso de lana de acero y un poco de aceite, el conjunto se pone precioso...

Para ajustar el tamaño del cajeado del binding, preparamos un taco de madera bien escuadrado, al que pegamos pliego de lija con cinta de doble cara.

Cuesta eliminar fresno a base de lijado manual en esos lugares, pero hay que hacerlo con cuidado.

Incluso con atención, a veces ocurren malos ajustes. Habrá que rellenar ese pequeño hueco antes del acabado final.

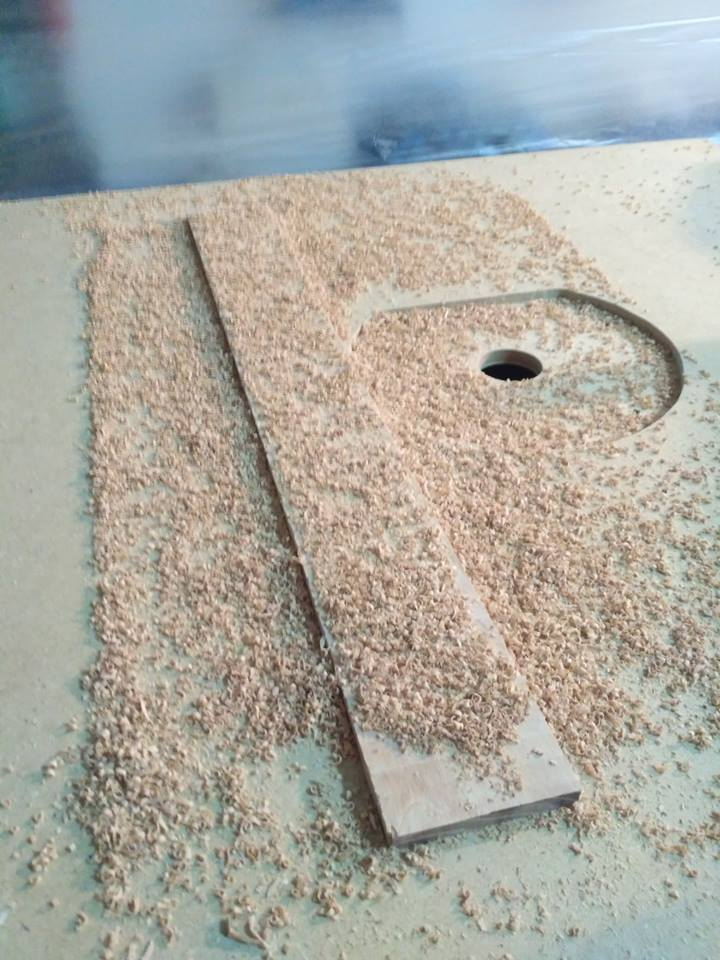

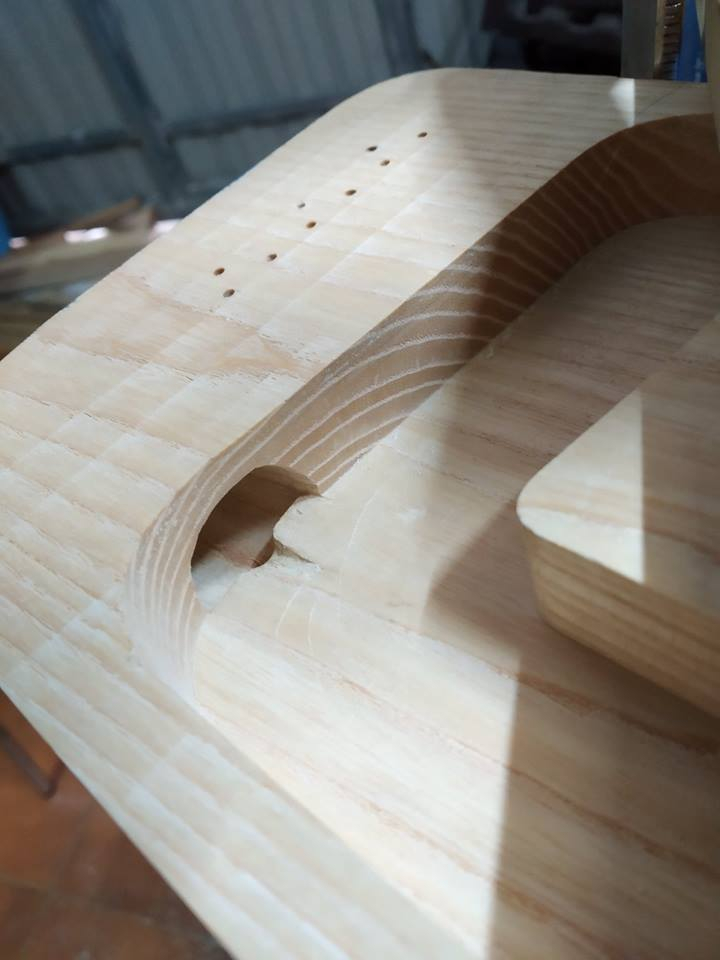

Volvemos al cuerpo del instrumento, porque nos falta la cavidad del jack de conexión. Broca fina a modo de guía.

Y otra de pala para dar el tamaño final.

Listo.

Por dentro, un poco de trabajo de lija.

No debemos olvidar el orificio para el cable de masa desde el puente al resto de la electrónica.

En una presentación preliminar de las partes implicadas, parece que se llevan bastante bien.

Definitivamente... ¡No hay tensiones a la vista!

Hoy mismo he ido a comprar algunas cosas para el acabado, en nitro. Salvo cambio radical de última hora (poco probable), voy a intentar hacer un butterscotch blonde, más translúcido en ambas caras y más opaco en los laterales, donde había algún defecto y cuesta más lijar de forma pareja... Dadme energía

)

)