A mi me gusta el nudo, así que A o B

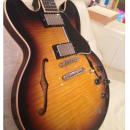

2º Proyecto - 7 Cuerdas (Tipo Duvell)

OFERTASVer todas

-

Harley Benton ST-20HSS SBK Standard Series

-

Millenium Rookie E-Drum Set

-

PRS SE CE 24 BR

"La deuda es prometido"

Viendo el nivel que se maneja en este foro referente a Lutheria, mi aportación y documentación en cuanto a mis proyecto es cuanto menos ridícula, pero al igual que en otros foros he visto, estas publicaciones me han ayudado mucho a sacar ideas, así que aquí dejo el proceso de construcción del mástil.

Una vez que las 5 piezas están secas (2 semanas desde que se pegaron) procedo a regruesar el mástil a al altura que tendrá la parte más alta, que es el talón. Me sirvo de dos regles de acero bien rectos como guías y la fresadora. Es el mismo procedimiento que se usa cuando quieren aplanar maderas para mesas grandes.

Perdí las fotos de como hice los cálculos para la inclinación de la pala. Le di 11 grados y medio y para tener un ScarfJoint perfecto me hice un jig con dos maderas cortadas a 11,5 grados, para posteriormente pasar la fresadora y dejarlo bien plano. Debo decir que empecé cortando el ángulo del mástil con una sierra japonesa, pero termine con una de costilla ya que me hacia cortocircuito el cerebro al intentar cortar traccionando en vez de empujar, parece una chorrada pero hay que aprender a usarla...

No tengo fotos del pegado del Scarf Joint, pero lo que hice ponerlo sobre una superficie plana (donde irá el diapasón pegado) para conseguir una nivelación perfecta entre el mástil y el cabezal. De todas formas, posteriormente pase la fresadora un poco con el fin de nivelar totalmente la superficie.

Para el diapasón opté por uno de Ébano y ya que me me decidí a hacerlo yo mismo, compre uno de clase especial. No se aprecia bien pero es negro en su totalidad, quedé asombrado desde un principio, no hace falta ni teñirlo.

Compre una sierra de trastes, una platilla de escalas 27" / 29" y una caja de ingletes de madera de Haya.

Haciendo acopio de ideas por internet, mi hice una caja de ingletes "decente" con rodamientos y un perno de 2 milímetros para hacer las ranuras. Funciona de lujo!

Con una plantilla que me hice de las medidas exactas del modelo a replicar paso la fresadora con mucho cuidado para no tirar a la basura unas cuantas horas ya invertidas...

Lo mismo con la chapa del cabecero. Será de Ébano (aun que esta no de clase especial). Uso el mismo procedimiento que cuando regruesé el mástil, con el fin de dejarlo en unos

2 mm.

Procedemos con el pegado de la chapa y empiezo a plasmar ideas de como será el cabezal, o mejor dicho, como debería haber sido....

Viendo el nivel que se maneja en este foro referente a Lutheria, mi aportación y documentación en cuanto a mis proyecto es cuanto menos ridícula, pero al igual que en otros foros he visto, estas publicaciones me han ayudado mucho a sacar ideas, así que aquí dejo el proceso de construcción del mástil.

Una vez que las 5 piezas están secas (2 semanas desde que se pegaron) procedo a regruesar el mástil a al altura que tendrá la parte más alta, que es el talón. Me sirvo de dos regles de acero bien rectos como guías y la fresadora. Es el mismo procedimiento que se usa cuando quieren aplanar maderas para mesas grandes.

Perdí las fotos de como hice los cálculos para la inclinación de la pala. Le di 11 grados y medio y para tener un ScarfJoint perfecto me hice un jig con dos maderas cortadas a 11,5 grados, para posteriormente pasar la fresadora y dejarlo bien plano. Debo decir que empecé cortando el ángulo del mástil con una sierra japonesa, pero termine con una de costilla ya que me hacia cortocircuito el cerebro al intentar cortar traccionando en vez de empujar, parece una chorrada pero hay que aprender a usarla...

No tengo fotos del pegado del Scarf Joint, pero lo que hice ponerlo sobre una superficie plana (donde irá el diapasón pegado) para conseguir una nivelación perfecta entre el mástil y el cabezal. De todas formas, posteriormente pase la fresadora un poco con el fin de nivelar totalmente la superficie.

Para el diapasón opté por uno de Ébano y ya que me me decidí a hacerlo yo mismo, compre uno de clase especial. No se aprecia bien pero es negro en su totalidad, quedé asombrado desde un principio, no hace falta ni teñirlo.

Compre una sierra de trastes, una platilla de escalas 27" / 29" y una caja de ingletes de madera de Haya.

Haciendo acopio de ideas por internet, mi hice una caja de ingletes "decente" con rodamientos y un perno de 2 milímetros para hacer las ranuras. Funciona de lujo!

Con una plantilla que me hice de las medidas exactas del modelo a replicar paso la fresadora con mucho cuidado para no tirar a la basura unas cuantas horas ya invertidas...

Lo mismo con la chapa del cabecero. Será de Ébano (aun que esta no de clase especial). Uso el mismo procedimiento que cuando regruesé el mástil, con el fin de dejarlo en unos

2 mm.

Procedemos con el pegado de la chapa y empiezo a plasmar ideas de como será el cabezal, o mejor dicho, como debería haber sido....

Nos liamos con el canal del alma y los refuerzos de carbono. En muchos sitios me dijeron que siendo un mástil laminado de 5 piezas, y más siendo de Wengue y Purple Heart no sería necesario reforzarlo, pero como yo veía que los grandes fabricantes si que los reforzaban, no quería jugármela y menos siendo una escala 27", la cual tendrá que soportar una afinación Drop F#.

He de decir que los refuerzos de carbono entraron muy apretadas y no me hice falta encolarlas. El alma me gusto mucho. Es un doble acción modelo LTD que me recomendó un compañero del foro.

Pegamos el diapasón al mástil. Para ello me serví de 1 trozo de señalizadores laterales negros del diapasón que me sobraron de la teleca. A diferencia de los típicos palillos que se usan, los palitos negros no se hichan con el contacto de la cola y no se mueven como si me ocurrió al pegar el diapasón de la teleca usando los palillos.

Para asegurarme que se pegaba completamente recto, me hice con un trozo de encimera de granito pulido de unos 70 cm por 10 cm. Le metí gatos y fuerza como parar girar un edificio...

Una vez pegado, lo dejo con los gatos una semana.

Una semana después, me lio con el cabezal. Me hago una pequeña plantilla del cabezal con la que paso la fresadora y los agujeros de los mecanismos para ver que todos encajen sin problema.

Nos liamos con la parte posterior del mástil. Estuve leyendo muchos hilos de construcción de mástiles y llegue a la conclusión que no hay un método predeterminado, quiero decir... Un mástil puedes hacerlo siguiendo los pasos C, A, B y D, cada maestrillo tiene su librillo, pero me dije en unos constructores que por experiencia, con maderas duras como el Wengue preferían medio "perfilar" el contorno del mástil antes de radiar el diapasón con el fin de observar si al quitar material posterior, la madera tendía a moverse. Así que procedí a quitar todo el material sobrante a falta de 2 milímetros.

Para no martirizar a los vecinos con la fresadora, usé un método. Sierra Japonesa y formón.

Toca radiar el diapasón.

Esto lo tengo claro clarinete, no se con otras maderas de diapasón, pero no vuelvo a meterme el curro que lleva radiar un diapasón de Ébano. Ya no es por el cansancio (me tiré 2 horas radiando hasta conseguir más o menos el radio en bruto) si no porque necesita una técnica muy cuidada. Con diferencia es la parte con la que más me he estresado.

Conseguir el radio perfecto no es ponerte a lijar como un loco, hay que tener mil ojos en ver como estar lijando, ser consciente donde estás aplicando más fuerza al lijar y un largo etc...

Antes de ponerme al lio, me informé y mucho. La mejor manera de ver si lo estas haciendo bien es pintar toda la parte superior del diapasón. En casos como el mio que antes de radiar ya he cortado el diapasón a su medida exacta hay que tener en cuenta que no es radiar como si no lo hubieras cortado.

La zona de los trastes superiores, al ser más estrecha y por lo tanto haber menos material que quitar, se radiará más rápido que en la parte posterior de los trastes, donde hay mas madera y por ende costará más. Si no tienes esto claro y lijas sin saber lo que haces conseguirás una bonita cuña de Ébano.

Lo ideal es marcar el diapasón con pintura blanca. Ir lijando poco a poco (comencé con grano 80) y verás que se van borrando las marcar laterales. Tenemos que conseguir un que la parte de las marcas de lápiz sea uniforme desde el principio al fin. Si por el contrario tienes mas anchura en las marcas en una determinada zona quiere decir que tienes que quitar más material de ahí en de los otras zonas.

Siguiendo esta pauta y unas 4 o 5 horas después, conseguí radiar el diapasón a 16 pulgadas, totalmente igualado en todas las zonas y sin errores de apoyo en las esquinas.

Lo tengo claro, para la próxima, diapasón bajo encargo o bien, fabricarme un jig de radiado de diapasones como ya los venden. (80/120€ tiene la culpa)

[ Imagen no disponible ]

Aprovecho y ranuro los surcos de los trastes a la medida deseada. Para ello uso un tope en la sierra, en este caso una regla de acero rectificada.

Ahora si que si, regresamos a la medida deseada. En el primer traste 20 mm, traste 12 21mm.

Antes de ponerme a pasar la escofina, me hago las medidas aproximadas en un programa de vectores y me trazo líneas con sus medidas para saber como atacar para que me quede con un perfil exacto como las Ibanez.

Me ayudo de cinta amarilla para los topes de lijado. Las marcas de bolígrafo o lápiz no se ven muy bien en el Wengue.

.

.

Veréis que hay zona en las que aun así me es imposible ver por donde estoy pasando la escofina y cuanto material me llevo. Para ello, cojo una tiza y ensucio la madera con el fin de tenerlo mas visual. Esto es ya en el final del proceso, cuando a la hora de redondear tienes que quitar escasos milímetros de material.

Y así es como queda después de pasarle lijas de papel hasta 300. Esta vez si que he disfrutado dando el perfil al mástil. También es cierto que estuve toda la tarde solo, sin niños, sin prisas...

Una de las tareas que me preocupaban bastante en el tallado era la Voluta. Si bien es una chorrada de tallar, no conseguía ver mentalmente como hacerla. Me llevo un par de horas y mucha paciencia. Quería una voluta sobredimensionada y yo creo que me ha quedado de P.M.

Para darle la forma al talón, me ayude de una radial con un fisco de milhojas de grano 80. Me ayudo a quitar bastante material para terminar rematando con un cilindro y papel de lija.

Los indicadores laterales son puntos blancos. Me hice un tope de altura con un plástico doblado en el cual le hice un agujera a la altura exacta de donde deberían ir los indicadores. De esta manera únicamente me tendría que preocupar de marcar el centro de los trastes y usar una dremel con broca de 2mm.

He de decir que los refuerzos de carbono entraron muy apretadas y no me hice falta encolarlas. El alma me gusto mucho. Es un doble acción modelo LTD que me recomendó un compañero del foro.

Pegamos el diapasón al mástil. Para ello me serví de 1 trozo de señalizadores laterales negros del diapasón que me sobraron de la teleca. A diferencia de los típicos palillos que se usan, los palitos negros no se hichan con el contacto de la cola y no se mueven como si me ocurrió al pegar el diapasón de la teleca usando los palillos.

Para asegurarme que se pegaba completamente recto, me hice con un trozo de encimera de granito pulido de unos 70 cm por 10 cm. Le metí gatos y fuerza como parar girar un edificio...

Una vez pegado, lo dejo con los gatos una semana.

Una semana después, me lio con el cabezal. Me hago una pequeña plantilla del cabezal con la que paso la fresadora y los agujeros de los mecanismos para ver que todos encajen sin problema.

Nos liamos con la parte posterior del mástil. Estuve leyendo muchos hilos de construcción de mástiles y llegue a la conclusión que no hay un método predeterminado, quiero decir... Un mástil puedes hacerlo siguiendo los pasos C, A, B y D, cada maestrillo tiene su librillo, pero me dije en unos constructores que por experiencia, con maderas duras como el Wengue preferían medio "perfilar" el contorno del mástil antes de radiar el diapasón con el fin de observar si al quitar material posterior, la madera tendía a moverse. Así que procedí a quitar todo el material sobrante a falta de 2 milímetros.

Para no martirizar a los vecinos con la fresadora, usé un método. Sierra Japonesa y formón.

Toca radiar el diapasón.

Esto lo tengo claro clarinete, no se con otras maderas de diapasón, pero no vuelvo a meterme el curro que lleva radiar un diapasón de Ébano. Ya no es por el cansancio (me tiré 2 horas radiando hasta conseguir más o menos el radio en bruto) si no porque necesita una técnica muy cuidada. Con diferencia es la parte con la que más me he estresado.

Conseguir el radio perfecto no es ponerte a lijar como un loco, hay que tener mil ojos en ver como estar lijando, ser consciente donde estás aplicando más fuerza al lijar y un largo etc...

Antes de ponerme al lio, me informé y mucho. La mejor manera de ver si lo estas haciendo bien es pintar toda la parte superior del diapasón. En casos como el mio que antes de radiar ya he cortado el diapasón a su medida exacta hay que tener en cuenta que no es radiar como si no lo hubieras cortado.

La zona de los trastes superiores, al ser más estrecha y por lo tanto haber menos material que quitar, se radiará más rápido que en la parte posterior de los trastes, donde hay mas madera y por ende costará más. Si no tienes esto claro y lijas sin saber lo que haces conseguirás una bonita cuña de Ébano.

Lo ideal es marcar el diapasón con pintura blanca. Ir lijando poco a poco (comencé con grano 80) y verás que se van borrando las marcar laterales. Tenemos que conseguir un que la parte de las marcas de lápiz sea uniforme desde el principio al fin. Si por el contrario tienes mas anchura en las marcas en una determinada zona quiere decir que tienes que quitar más material de ahí en de los otras zonas.

Siguiendo esta pauta y unas 4 o 5 horas después, conseguí radiar el diapasón a 16 pulgadas, totalmente igualado en todas las zonas y sin errores de apoyo en las esquinas.

Lo tengo claro, para la próxima, diapasón bajo encargo o bien, fabricarme un jig de radiado de diapasones como ya los venden. (80/120€ tiene la culpa)

[ Imagen no disponible ]

Aprovecho y ranuro los surcos de los trastes a la medida deseada. Para ello uso un tope en la sierra, en este caso una regla de acero rectificada.

Ahora si que si, regresamos a la medida deseada. En el primer traste 20 mm, traste 12 21mm.

Antes de ponerme a pasar la escofina, me hago las medidas aproximadas en un programa de vectores y me trazo líneas con sus medidas para saber como atacar para que me quede con un perfil exacto como las Ibanez.

Me ayudo de cinta amarilla para los topes de lijado. Las marcas de bolígrafo o lápiz no se ven muy bien en el Wengue.

.

.

Veréis que hay zona en las que aun así me es imposible ver por donde estoy pasando la escofina y cuanto material me llevo. Para ello, cojo una tiza y ensucio la madera con el fin de tenerlo mas visual. Esto es ya en el final del proceso, cuando a la hora de redondear tienes que quitar escasos milímetros de material.

Y así es como queda después de pasarle lijas de papel hasta 300. Esta vez si que he disfrutado dando el perfil al mástil. También es cierto que estuve toda la tarde solo, sin niños, sin prisas...

Una de las tareas que me preocupaban bastante en el tallado era la Voluta. Si bien es una chorrada de tallar, no conseguía ver mentalmente como hacerla. Me llevo un par de horas y mucha paciencia. Quería una voluta sobredimensionada y yo creo que me ha quedado de P.M.

Para darle la forma al talón, me ayude de una radial con un fisco de milhojas de grano 80. Me ayudo a quitar bastante material para terminar rematando con un cilindro y papel de lija.

Los indicadores laterales son puntos blancos. Me hice un tope de altura con un plástico doblado en el cual le hice un agujera a la altura exacta de donde deberían ir los indicadores. De esta manera únicamente me tendría que preocupar de marcar el centro de los trastes y usar una dremel con broca de 2mm.

Hora de trastear con los trastes.

Para instalar los trastes me compré una galga Stewmcdonal de 16", muy bien tallada sin imperfecciones (no como las de Aliexpress). AL ser un diapasón de Ébano me hice un pequeño invento con una mordaza de boca ancha y acoplé el cabezal.

Os puedo asegurar que la presión que ejerce este bicho es muchísima. Con el fin de ver si los trastes estaban bien asentados, cogí la galga mas fina que tengo, de 0.02 milímetros y voy comprobando si los trastes están bien asentados.

Nunca pensé en aplicar Cianocrilato antes de poner los trastes, pues al ser de Acero Inox, supuestamente deben aguantar toda la vida. Aplicaré cianocrilato posteriormente por las ranuras laterales.

Si bien es cierto que esto hace mucha fuerza, también tienes que aplicarla con la mano. Después de 24 trastes mi mano quedo bastante fastidiada. Para cortar los trastes usé un alicate de la marca Knipex, al cual rebaje la parte posterior de la boca para enrasar el corte lo máximo posible. Los trastes tienen medida de 2.80 de ancho de corona por 1,47 de altura. Os puedo decir que los cortaban muy bien.

Después de enrasar los trastes y biselarlos a 30 grados (con la herramienta de Guitars and Woods) Así se ha quedado.

He de decir un par de cosas que no se que hacer.

La primera es que con una regla dentada rectificada, apenas he tenido que corregir el bowback del mástil al instalar los trastes. Ahora lo tengo totalmente plano que no veo luz entre el diapasón y la regla, así como tampoco entra la garla de 0,002 mm.

Con otra regla rectificada he comprobado los trastes y estén todos a nivel. En ninguno me entra la galga de 0.02mm, así como tampoco tengo balancines usando el método de la cuchilla en 3 trastes a la vez.

¿Teniendo estos resultados en los trastes, vosotros nivelaríais de todas formas o habiendo comprobado que están perfectos no los tocaríais?

La otra duda que tengo es sobre la cejuela. Compré una pre ranurada de Tusq Xl, la compatible con guitarras de 7 cuerdas Schecter. El tema es que si retiro el trozo de diapasón donde va la cejuela no me va a dar la altura suficiente, y me temo que voy a tener que rebajar la zona del diapasón donde va ubicada la cejuela de tal manera que me deje algo de margen de altura de cuerdas. ¿Esto es normal?

Debo decir que en una PRS que tengo, una SE Custom 24, la cejuela esta sobre unos 2 milímetros de diapasón, pero desconozco si esto es por fallo de fabricación.

Muchas gracias por seguir el hilo.

Para instalar los trastes me compré una galga Stewmcdonal de 16", muy bien tallada sin imperfecciones (no como las de Aliexpress). AL ser un diapasón de Ébano me hice un pequeño invento con una mordaza de boca ancha y acoplé el cabezal.

Os puedo asegurar que la presión que ejerce este bicho es muchísima. Con el fin de ver si los trastes estaban bien asentados, cogí la galga mas fina que tengo, de 0.02 milímetros y voy comprobando si los trastes están bien asentados.

Nunca pensé en aplicar Cianocrilato antes de poner los trastes, pues al ser de Acero Inox, supuestamente deben aguantar toda la vida. Aplicaré cianocrilato posteriormente por las ranuras laterales.

Si bien es cierto que esto hace mucha fuerza, también tienes que aplicarla con la mano. Después de 24 trastes mi mano quedo bastante fastidiada. Para cortar los trastes usé un alicate de la marca Knipex, al cual rebaje la parte posterior de la boca para enrasar el corte lo máximo posible. Los trastes tienen medida de 2.80 de ancho de corona por 1,47 de altura. Os puedo decir que los cortaban muy bien.

Después de enrasar los trastes y biselarlos a 30 grados (con la herramienta de Guitars and Woods) Así se ha quedado.

He de decir un par de cosas que no se que hacer.

La primera es que con una regla dentada rectificada, apenas he tenido que corregir el bowback del mástil al instalar los trastes. Ahora lo tengo totalmente plano que no veo luz entre el diapasón y la regla, así como tampoco entra la garla de 0,002 mm.

Con otra regla rectificada he comprobado los trastes y estén todos a nivel. En ninguno me entra la galga de 0.02mm, así como tampoco tengo balancines usando el método de la cuchilla en 3 trastes a la vez.

¿Teniendo estos resultados en los trastes, vosotros nivelaríais de todas formas o habiendo comprobado que están perfectos no los tocaríais?

La otra duda que tengo es sobre la cejuela. Compré una pre ranurada de Tusq Xl, la compatible con guitarras de 7 cuerdas Schecter. El tema es que si retiro el trozo de diapasón donde va la cejuela no me va a dar la altura suficiente, y me temo que voy a tener que rebajar la zona del diapasón donde va ubicada la cejuela de tal manera que me deje algo de margen de altura de cuerdas. ¿Esto es normal?

Debo decir que en una PRS que tengo, una SE Custom 24, la cejuela esta sobre unos 2 milímetros de diapasón, pero desconozco si esto es por fallo de fabricación.

Muchas gracias por seguir el hilo.

Este finde le he podido dar un empujón al cuerpo.

La semana pasada encolé la tapa de Arce siguiendo un proceso bastante usado en que vi en youtube.

Para el cuerpo, me saqué las medidas totales del grosor contando la tapa que tiene 7 mm, por lo que toca regruesar el cuerpo.

Una vez con el grosor adecuado, ponemos la plantilla y a fresar! Hice una pequeña inversión (50€) en dos fresas nuevas. La principal es una fresa de corte combinado (helixoidal y compresión) y la otra es una copiadora con rodamiento en el extremo de corte Helicoidal. He de decir que con diferencia es sin duda una buenísima inversión pues los resultados son excepcionales. Fijaros en los extremos de los cuernos, están hechos con la fresa, sin desgarro ni bocados.

Aprovecho y me hago unos rebajes en la tapa de Arce con el fin de facilitar el rebaje del brazo.

Y así ha quedado todo.

Cara frontal (la tapa irá encima)

Cara posterior

La tapa

Tengo que repasar un poco el rebaje del apoyo del brazo.

Saludos!

La semana pasada encolé la tapa de Arce siguiendo un proceso bastante usado en que vi en youtube.

Para el cuerpo, me saqué las medidas totales del grosor contando la tapa que tiene 7 mm, por lo que toca regruesar el cuerpo.

Una vez con el grosor adecuado, ponemos la plantilla y a fresar! Hice una pequeña inversión (50€) en dos fresas nuevas. La principal es una fresa de corte combinado (helixoidal y compresión) y la otra es una copiadora con rodamiento en el extremo de corte Helicoidal. He de decir que con diferencia es sin duda una buenísima inversión pues los resultados son excepcionales. Fijaros en los extremos de los cuernos, están hechos con la fresa, sin desgarro ni bocados.

Aprovecho y me hago unos rebajes en la tapa de Arce con el fin de facilitar el rebaje del brazo.

Y así ha quedado todo.

Cara frontal (la tapa irá encima)

Cara posterior

La tapa

Tengo que repasar un poco el rebaje del apoyo del brazo.

Saludos!

Hilos similares

Nuevo post

Regístrate o identifícate para poder postear en este hilo