Enhorabuena... vas a "parir" una guitarra preciosa.

La Gitana, una teleca sureña y con solera

OFERTAS Ver todas

-

KRK Rokit RP5 G5

-

-17%tc electronic JUNE-60 Chorus V2

-

-29%tc electronic SCF Gold SE Chorus/Flanger

Saludos.

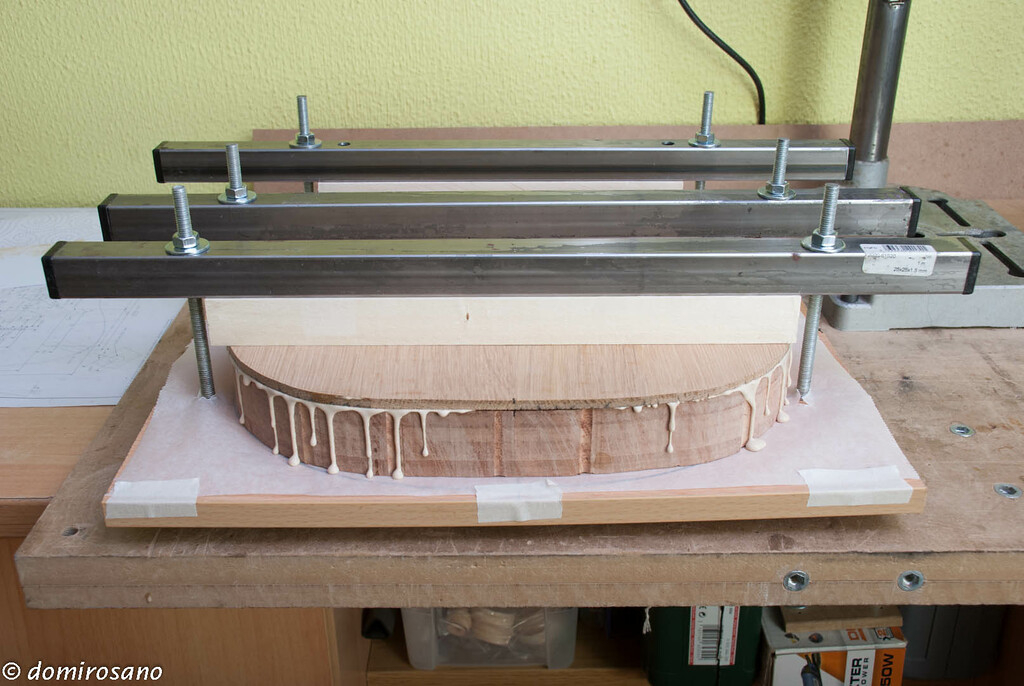

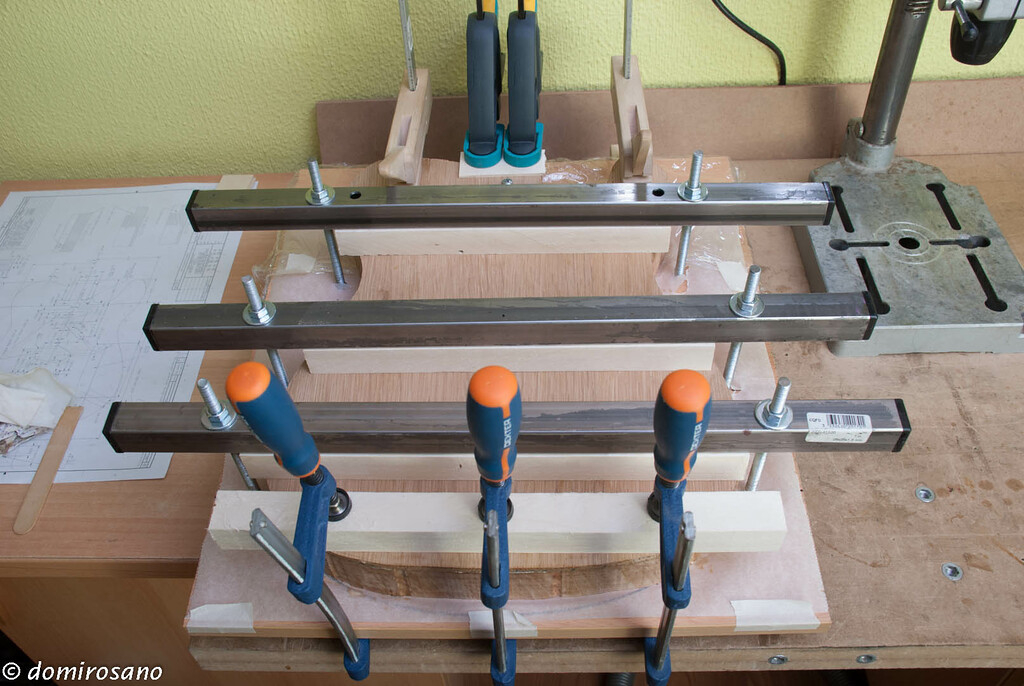

Al final he podido dedicar la tarde a terminar con el encolado de la tapa.

En primer lugar regrueso la tapa a su grosor definitivo 5 mm. Lo de siempre, cepillo, cuchilla y lija. Hago un par de agujeros para sujetar las piezas mientras se encolan con un par de tornillos. De esta forma se evita que se desplacen con la presión de la prensa y los sargentos. Lo siguiente, cola a ambas caras y a la prensa de cabeza. Antes retiramos toda la cola que podamos y limpiamos con un trapo húmedo. Así le evitamos trabajo extra a la fresadora y además parece que somos más limpios . Lo dejaremos ahí un par de días:

. Lo dejaremos ahí un par de días:

Ahora a esperar que seque.

Bye.

Al final he podido dedicar la tarde a terminar con el encolado de la tapa.

En primer lugar regrueso la tapa a su grosor definitivo 5 mm. Lo de siempre, cepillo, cuchilla y lija. Hago un par de agujeros para sujetar las piezas mientras se encolan con un par de tornillos. De esta forma se evita que se desplacen con la presión de la prensa y los sargentos. Lo siguiente, cola a ambas caras y a la prensa de cabeza. Antes retiramos toda la cola que podamos y limpiamos con un trapo húmedo. Así le evitamos trabajo extra a la fresadora y además parece que somos más limpios

. Lo dejaremos ahí un par de días:

. Lo dejaremos ahí un par de días:

Ahora a esperar que seque.

Bye.

Bueno, pues toca contornear ese cuerpecito gitano.

Saludos peña. Lo dicho, voy a contornear el cuerpo de la criatura. Sujeto la plantilla con un tornillo y un par de tiras de cinta de carrocero pegadas con unas gotitas de cianocrilato. Como no me fío que el roble se astille, doy una primera pasada con la dremel para hacer un surco en la superficie. Quizás no fuera necesario pero, quien sabe. Monto la fresadora grande en el soporte que hice para la columna del taladro y … :

¡Trajedia!

Me la jugó la fresadora de nuevo. Os cuento: el soporte de columna lo había probado con la Makita y fue perfecto. Muy cómodo, robusto y funcional. Al colocarle la fresadora gordota el peso era superior. No obstante comprobé con una escuadra si se vencía hacia adelante y vi que una vez fijada la columna aquello parecía muy robusto. Así que empecé con el fresado. Más de la mitad del cuerpo sin problemas. A partir de aquí empecé a notar una pequeña vibración. Así que no se me ocurre otra cosa que ¡reducir las revoluciones!. Gran cagada. Las cuchillas de la fresa se clavaron y ya habéis visto el resultado. Moraleja: la fresadora grande debe sujetarse con las dos manos y si es posible anclada en una mesa de fresado. Así que el soporte lo usaré solo para la Makita.

El resto del fresado lo realicé con la Makita y con más miedo que vergüenza:

Después de todo he tenido suerte, ya que el destrozo ha ocurrido justo en la zona donde irá alojado el Jack, así que con el tinte y la chapa se verá muy poco del entuerto:

De nuevo en la senda toca quitar esas marcas del fresado de todo el contorno. Así que lija de rodillo al canto y en un ratito listo:

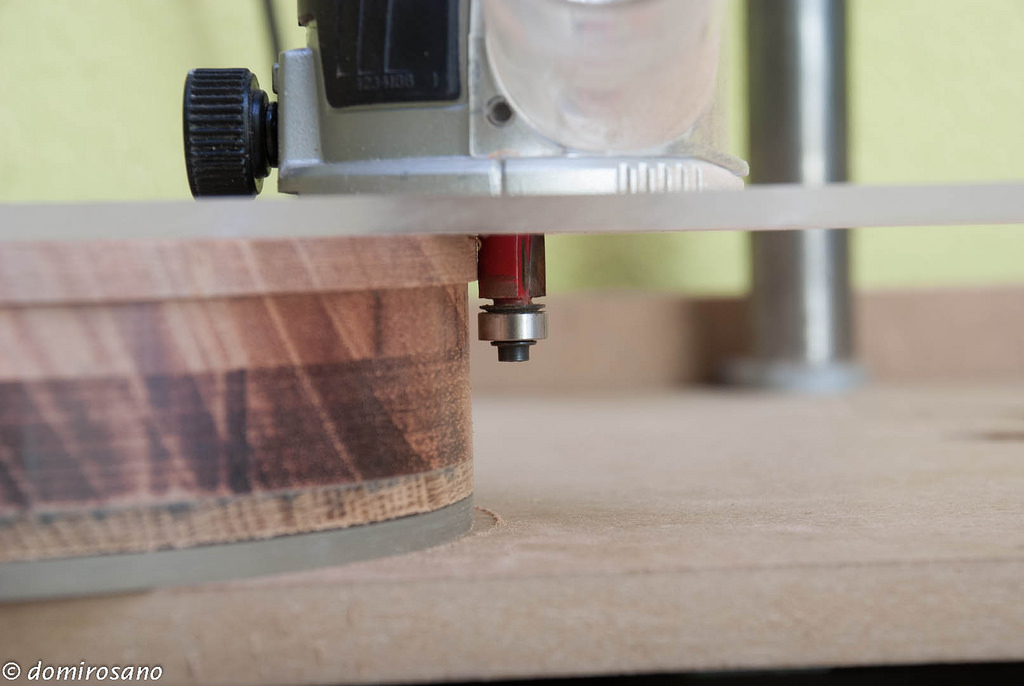

Lo siguiente será redondear el filo de la parte trasera. De nuevo fresadora en ristre y al tajo:

Ya puestos, sigo con el fresado del surco para el binding de la tapa. Uso una fresa a la que le he cambiado el rodamiento para que corte lo justo que me hace falta para el sándwich de sicomoro y binding de celulosa:

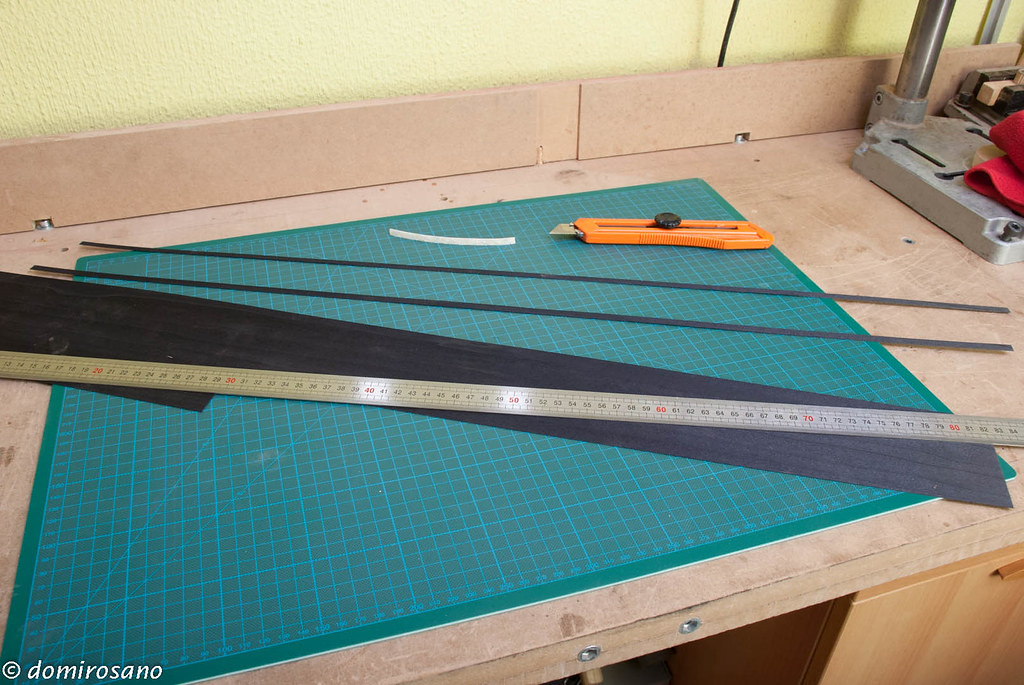

Corto dos tiras de sicomoro y le doy forma con calor y humedad para acomodarlas a los cuernos. Hago lo mismo con la tira de celulosa y comienzo a pegar los dos de forma simultánea. El procedimiento que uso es el siguiente: sujeto un extremo con un sargento para evitar que se desplace. Luego voy colocando tiras de cinta de carrocero dejando un hueco entre cada una de ellas. Con cianocrilato del fino (Thin) voy aplicando pequeñas gotas que se dispersan por las uniones y coloco otra tira de cinta hasta completar el contorno. Después de una media hora quito toda la cinta y repaso de nuevo todos los bordes con el mismo cianocrilato no olvidándome del borde inferior, el que pone en contacto el binding con la caoba:

Después de un rato puedo empezar a quitar el exceso del binding. En primer lugar quito lo más grueso con el “super cepillo”. Luego sigo con la cuchilla de ebanista y acabo con lija:

Pues se acabó por hoy. Lo siguiente será realizar la unión del mástil con el cuerpo. Eso será otro día.

Bye.

Saludos peña. Lo dicho, voy a contornear el cuerpo de la criatura. Sujeto la plantilla con un tornillo y un par de tiras de cinta de carrocero pegadas con unas gotitas de cianocrilato. Como no me fío que el roble se astille, doy una primera pasada con la dremel para hacer un surco en la superficie. Quizás no fuera necesario pero, quien sabe. Monto la fresadora grande en el soporte que hice para la columna del taladro y … :

¡Trajedia!

Me la jugó la fresadora de nuevo. Os cuento: el soporte de columna lo había probado con la Makita y fue perfecto. Muy cómodo, robusto y funcional. Al colocarle la fresadora gordota el peso era superior. No obstante comprobé con una escuadra si se vencía hacia adelante y vi que una vez fijada la columna aquello parecía muy robusto. Así que empecé con el fresado. Más de la mitad del cuerpo sin problemas. A partir de aquí empecé a notar una pequeña vibración. Así que no se me ocurre otra cosa que ¡reducir las revoluciones!. Gran cagada. Las cuchillas de la fresa se clavaron y ya habéis visto el resultado. Moraleja: la fresadora grande debe sujetarse con las dos manos y si es posible anclada en una mesa de fresado. Así que el soporte lo usaré solo para la Makita.

El resto del fresado lo realicé con la Makita y con más miedo que vergüenza:

Después de todo he tenido suerte, ya que el destrozo ha ocurrido justo en la zona donde irá alojado el Jack, así que con el tinte y la chapa se verá muy poco del entuerto:

De nuevo en la senda toca quitar esas marcas del fresado de todo el contorno. Así que lija de rodillo al canto y en un ratito listo:

Lo siguiente será redondear el filo de la parte trasera. De nuevo fresadora en ristre y al tajo:

Ya puestos, sigo con el fresado del surco para el binding de la tapa. Uso una fresa a la que le he cambiado el rodamiento para que corte lo justo que me hace falta para el sándwich de sicomoro y binding de celulosa:

Corto dos tiras de sicomoro y le doy forma con calor y humedad para acomodarlas a los cuernos. Hago lo mismo con la tira de celulosa y comienzo a pegar los dos de forma simultánea. El procedimiento que uso es el siguiente: sujeto un extremo con un sargento para evitar que se desplace. Luego voy colocando tiras de cinta de carrocero dejando un hueco entre cada una de ellas. Con cianocrilato del fino (Thin) voy aplicando pequeñas gotas que se dispersan por las uniones y coloco otra tira de cinta hasta completar el contorno. Después de una media hora quito toda la cinta y repaso de nuevo todos los bordes con el mismo cianocrilato no olvidándome del borde inferior, el que pone en contacto el binding con la caoba:

Después de un rato puedo empezar a quitar el exceso del binding. En primer lugar quito lo más grueso con el “super cepillo”. Luego sigo con la cuchilla de ebanista y acabo con lija:

Pues se acabó por hoy. Lo siguiente será realizar la unión del mástil con el cuerpo. Eso será otro día.

Bye.

Saludos.

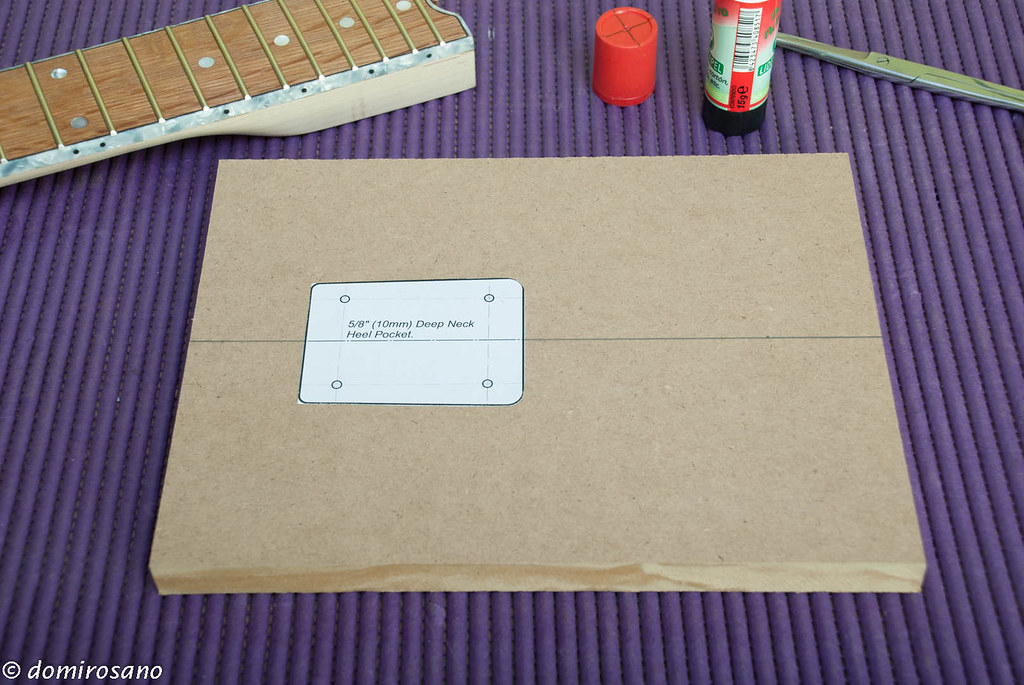

Bueno, lo siguiente será fresar el socket para alojar el mástil. A mí personalmente no me gusta usar la plantilla del contorno del cuerpo para realizar este fresado. De hecho si observáis dicha plantilla de metacrilato, no tiene recortada la zona del socket. La razón es muy sencilla. Siguiendo un gran consejo de nuestro maestro Frasco: conviene ir realizando tareas que sirvan a su vez para corregir posibles errores de la anterior. De esta forma, me gusta realizar una plantilla específica para el mástil, una vez terminado. Así la plantilla se ajustará perfectamente con los posibles defectos que pudiera tener. Que conste que lo que yo cuento en estas líneas es solamente “como yo hago las cosas”. No quiere esto decir que así sea como haya que hacerlas.

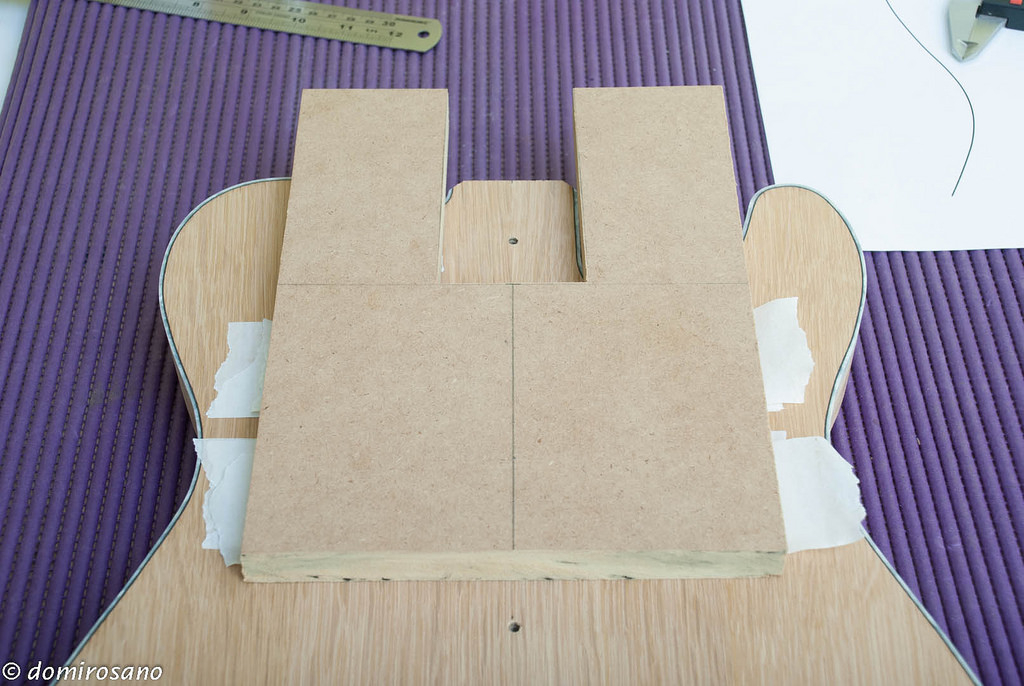

Al lio. Tomando un trozo de tablero DM coloco el mástil alineado con una línea central. Rodeo los tres bordes con unos trozos de madera que sujeto con cinta de carrocero y cianocrilato. Con la sierra vacío todo el tablero que pueda para luego pasar la fresadora y dejar una plantilla dispuesta para su uso:

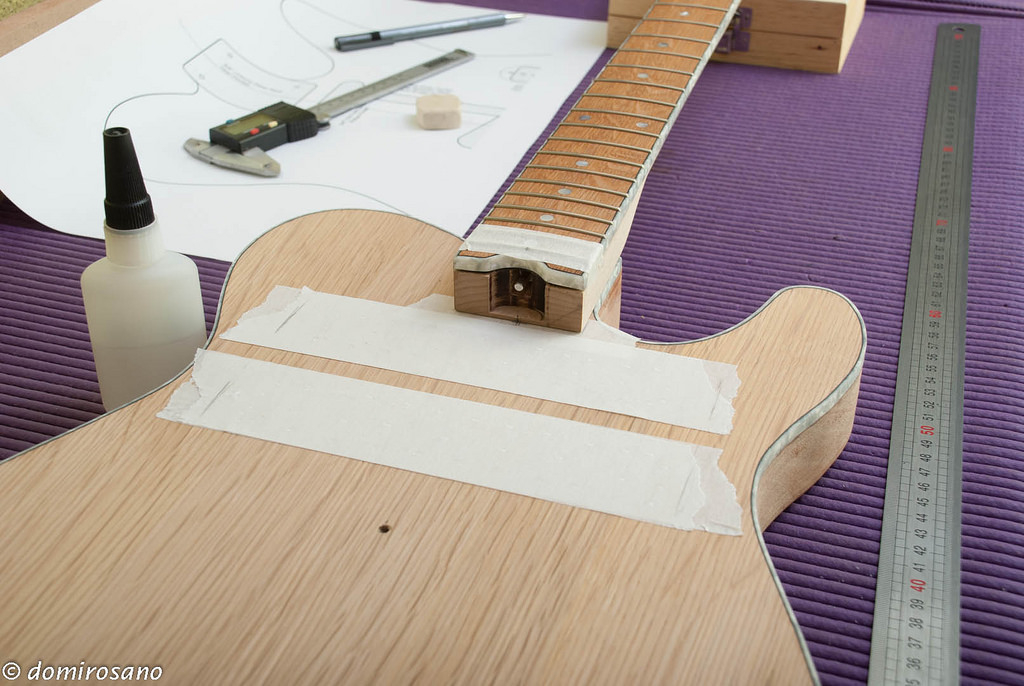

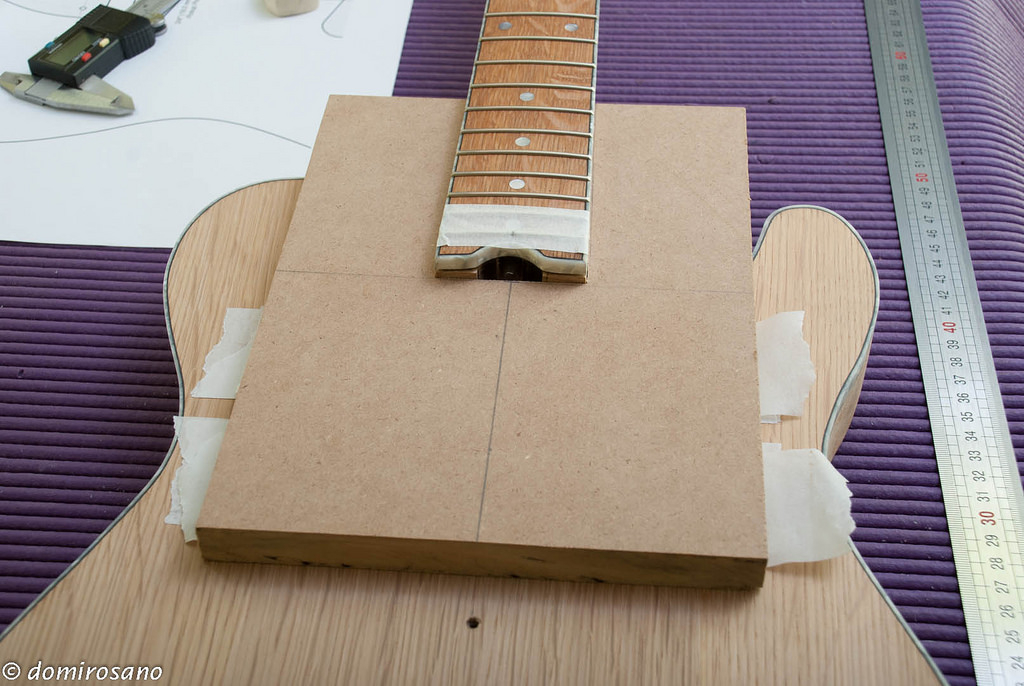

Una vez que tengo la plantilla, alineo el mástil con el cuerpo y sujeto la plantilla en su sitio con cinta de carrocero y cianocrilato. Al quitar el mástil la plantilla se queda justo en el sitio donde debe estar:

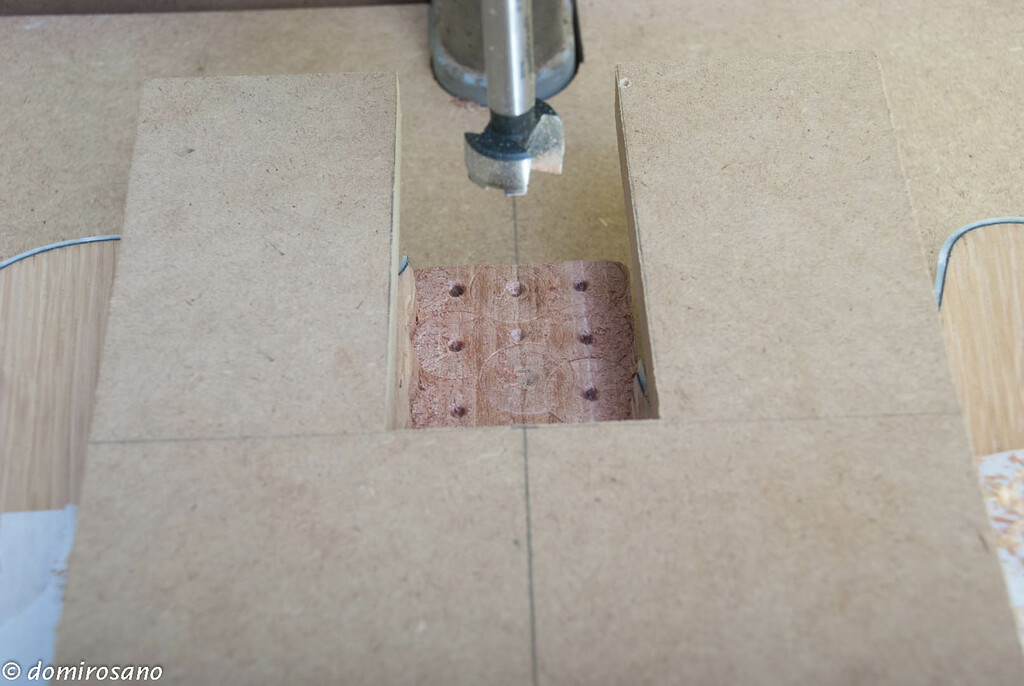

Al fresar el socket, inicialmente no conviene darle la profundidad definitiva. Es preferible dejarse unos cuantos milímetros para realizar el fresado definitivo teniendo en cuenta la altura del puente. Esto lo veremos más adelante. Como siempre conviene aliviarle el trabajo a la fresadora, realizo unos taladros con una broca forstner y termino con la fresadora. Remato los bordes con formón ya que las esquinas del mástil son rectas:

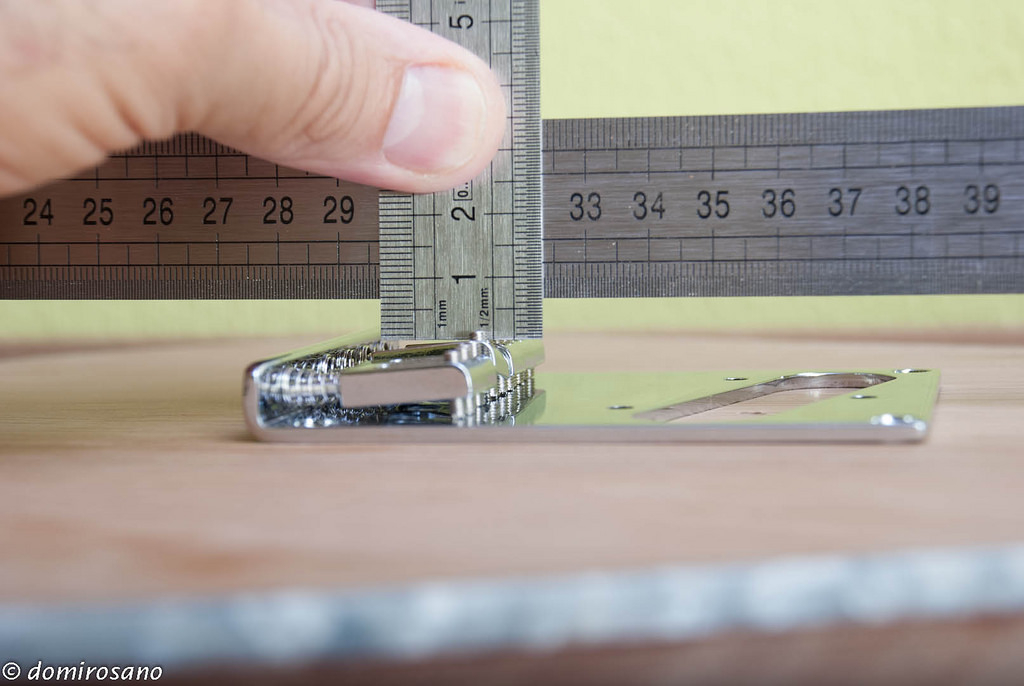

Para calcular la profundidad que nos queda por fresar procedo de la siguiente forma. Coloco el puente en el lugar aproximado donde le corresponde según las 25,5 pulgadas de escala. Una de las selletas centrales la coloco aproximadamente a un par de milímetros de la altura mínima que se pueda graduar. A continuación coloco una regla sobre los trastes y compruebo la distancia que queda entre la regla y la parte de la selleta donde descansa la cuerda. Creo que queda más claro con las imágenes:

Me quedan aproximadamente siete milímetros que fresar. Fresadora al canto y listo:

Voy a redondear la parte del socket, al igual que hizo nuestro amigo Luis (lugaca) con sus dos telecas. Creo que es más cómodo acceder a esa zona del mástil cuando el socket está redondeado:

Ahora toca otra tarea bastante crítica, a mi entender. Se trata de realizar los agujeros para los tornillos que sujetarán al mástil. Los agujeros del cuerpo no son muy complicados. Se toma una broca del diámetro justo de los tornillos que usemos. Deben pasar sin atornillar pero sin holgura. Lo más complicado es realizar los agujeros del mástil para que este quede totalmente alineado con el cuerpo. Ni qué decir tiene que los agujeros del cuerpo deben estar totalmente perpendiculares a la superficie. Hay que utilizar columna para realizarlos. Sujeto con unos sargentos dos cuadradillos de aluminio a los laterales del mástil. Los dos extremos los alineo con el centro del cuerpo y los sujeto con otros dos sargentos. De esta forma nos queda todo hecho una pieza sin posibilidad de moverse y con la garantía de que el mástil está completamente alineado. Con cuidado y con la misma broca utilizada para agujerear el cuerpo marcamos la superficie del mástil. Por último, con una broca algo más pequeña y usando la columna del taladro, terminamos de realizar los agujeros en el mástil:

Pues eso es todo por hoy. No pude resistirme a realizar esta toma :

:

Hasta pronto.

Bueno, lo siguiente será fresar el socket para alojar el mástil. A mí personalmente no me gusta usar la plantilla del contorno del cuerpo para realizar este fresado. De hecho si observáis dicha plantilla de metacrilato, no tiene recortada la zona del socket. La razón es muy sencilla. Siguiendo un gran consejo de nuestro maestro Frasco: conviene ir realizando tareas que sirvan a su vez para corregir posibles errores de la anterior. De esta forma, me gusta realizar una plantilla específica para el mástil, una vez terminado. Así la plantilla se ajustará perfectamente con los posibles defectos que pudiera tener. Que conste que lo que yo cuento en estas líneas es solamente “como yo hago las cosas”. No quiere esto decir que así sea como haya que hacerlas.

Al lio. Tomando un trozo de tablero DM coloco el mástil alineado con una línea central. Rodeo los tres bordes con unos trozos de madera que sujeto con cinta de carrocero y cianocrilato. Con la sierra vacío todo el tablero que pueda para luego pasar la fresadora y dejar una plantilla dispuesta para su uso:

Una vez que tengo la plantilla, alineo el mástil con el cuerpo y sujeto la plantilla en su sitio con cinta de carrocero y cianocrilato. Al quitar el mástil la plantilla se queda justo en el sitio donde debe estar:

Al fresar el socket, inicialmente no conviene darle la profundidad definitiva. Es preferible dejarse unos cuantos milímetros para realizar el fresado definitivo teniendo en cuenta la altura del puente. Esto lo veremos más adelante. Como siempre conviene aliviarle el trabajo a la fresadora, realizo unos taladros con una broca forstner y termino con la fresadora. Remato los bordes con formón ya que las esquinas del mástil son rectas:

Para calcular la profundidad que nos queda por fresar procedo de la siguiente forma. Coloco el puente en el lugar aproximado donde le corresponde según las 25,5 pulgadas de escala. Una de las selletas centrales la coloco aproximadamente a un par de milímetros de la altura mínima que se pueda graduar. A continuación coloco una regla sobre los trastes y compruebo la distancia que queda entre la regla y la parte de la selleta donde descansa la cuerda. Creo que queda más claro con las imágenes:

Me quedan aproximadamente siete milímetros que fresar. Fresadora al canto y listo:

Voy a redondear la parte del socket, al igual que hizo nuestro amigo Luis (lugaca) con sus dos telecas. Creo que es más cómodo acceder a esa zona del mástil cuando el socket está redondeado:

Ahora toca otra tarea bastante crítica, a mi entender. Se trata de realizar los agujeros para los tornillos que sujetarán al mástil. Los agujeros del cuerpo no son muy complicados. Se toma una broca del diámetro justo de los tornillos que usemos. Deben pasar sin atornillar pero sin holgura. Lo más complicado es realizar los agujeros del mástil para que este quede totalmente alineado con el cuerpo. Ni qué decir tiene que los agujeros del cuerpo deben estar totalmente perpendiculares a la superficie. Hay que utilizar columna para realizarlos. Sujeto con unos sargentos dos cuadradillos de aluminio a los laterales del mástil. Los dos extremos los alineo con el centro del cuerpo y los sujeto con otros dos sargentos. De esta forma nos queda todo hecho una pieza sin posibilidad de moverse y con la garantía de que el mástil está completamente alineado. Con cuidado y con la misma broca utilizada para agujerear el cuerpo marcamos la superficie del mástil. Por último, con una broca algo más pequeña y usando la columna del taladro, terminamos de realizar los agujeros en el mástil:

Pues eso es todo por hoy. No pude resistirme a realizar esta toma

:

:

Hasta pronto.

Nuevo post

Regístrate o identifícate para poder postear en este hilo