Hola, estoy viendo que no hay ningun hilo de como hacer una pcb de forma sencilla y practicamente gratis, se hace con productos que casi todos tenemos por casa!! antes en su dia frasco hizo un hilo muy bueno pero hoy en dia ese hilo o se ha perdido, o se han borrado las fotos o no se que paso con el, por eso yo hago este, con idea de poder ayudar a la peña que se quiere iniciar en esto sin gastar un duro.

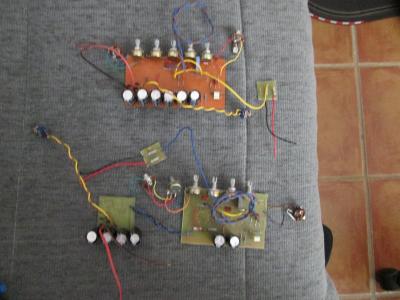

Voy a ir contando como yo lo hice por pasos, vosotros luego teneis que seguir las fotos (las subo al propio foro en vez de un servidor externo por que luego se borran y eso me jode que te cagas)

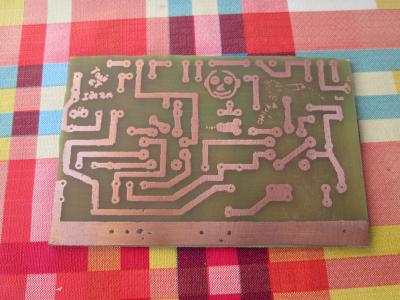

1 primero lijamos la pcb con un estropajo de los que rascan o bien uno de esos de aluminio, que se quede bien lisa y limpia.

2 despues la metemos bajo el grifo y lavaremos la pcb para quitarle la suciedad de haberla limpiado y la secamos con un trapo.

3 nos buscamos el esquema de la pcb que queremos imprimir y lo copiamos en un archivo de doc, jpg o lo que sea probando y asegurandonos cuales son las medidas que queremos, (yo ha veces hago varias fotocopias en varios tamaños y luego pruebo a ver cual es el que me va bien y me quedo con ese)

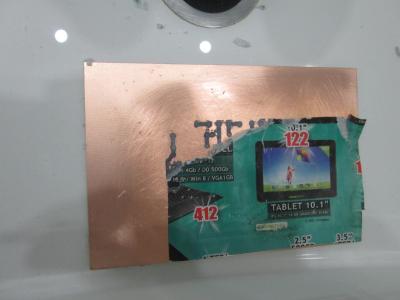

4 una vez sabemos cual es el que queremos y, si no tenemos impresora laser nos vamos a un cirber para que nos lo impriman,

pues las impresoras de inyeccion de tinta no sirven, tiene que ser impresora laser y que imprima en blanco y negro, para esto hay que usar papel de publicidad, el mejor papel es ese que tiene brillo, por poner un ejemplo yo suelo usar folletos en tamaño A4 de publicidad de la tienda de appinformatica, pero puede valer cualquier folleto de publicidad de cualquier supermercado, eso si, que sea papel brillante, es el que mejor transfiere lo que imprimimos.

5 una vez lo tenemos lo recortamos y con un poco de celo lo pegamos sobre la pcb que queremos transferir para que si movemos la plancha no se nos mueva de sitio y se descoloque, le aplicamos calor con la plancha durante 2 minutos aprentando fuerte sobre la pcb para que alcance altas temperaturas y se transfiera a la pcb la tinta negra del folleto.

6 una vez lo hayamos hecho, nos aseguramos que se ha quedado el papel pegado a la pcb, intentamos tirar un poco y veremos que esta bien pegada, si no esta bien pegada, es por que hay que aplicar calor mas rato y empujando con la plancha otro rato.

(si despues de hacer esto un rato vemos que no funciona, es por que la impresora utilizada no es de laser, si no de inyeccion de tinta y nos tocara buscar una impresora de laser evidentemente )

)

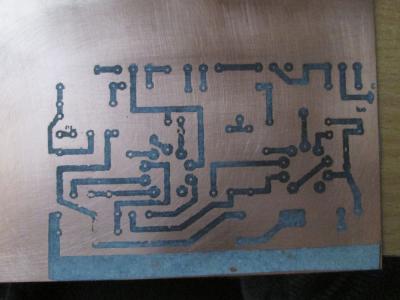

7 una vez hecho esto, metemos bajo el grifo la pcb y la dejamos en remojo en agua durante un buen rato, por ejemplo estaria bien 15 minutos o media hora, aqui interesa que el papel se reblandezca y se vaya cayendo poco a poco tal y como veis en la foto, incluso cuando ya este reblandecido le frotamos un poco con el dedo y se nos va pelando el papel y descubriendo la pcb con las pistas de cobre pintadas.

8 despues limpiaremos con un trapillo todo lo sobrande, si quedan muchas partes de papel pegadas que no se quitan cogeremos y lo limpiaremos con un estropajo de esos verdes con mucho cuidado, pues si le damos muy fuerte se borraran tambien las pistas imprimidas.

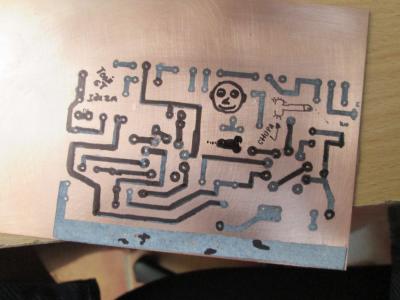

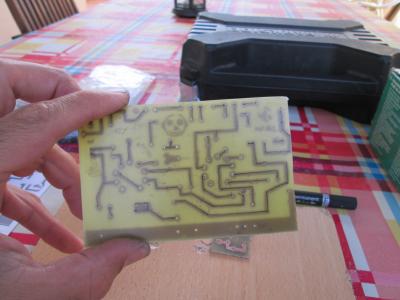

Yo en mi caso si veis las fotos al limpiar se me han borrado pequeñas partes de pistas negras trasferidas.

9 repasaremos con un rotulador indeleble de esos de pintar en los DVDS y CDS las pistas de cobre que no se marcaron correctamente, como veis en la foto yo he tenido que repasar bastante mi pcb, esto es cuestion de practica, yo hacia mucho tiempo que no hacia una, las ultimas que hice hace 3 años no tenia ni que repasar con el rotulador, me salian impecables jeje.

10 una vez hecho esto procedemos a echar en un cubo salfuman mezclado con agua oxigenada tal y como veis en la foto, no recuerdo bien como era, creo que lo correcto era echar 20% de agua, 40% salfuman y 40% de agua oxigenada, yo en mi caso no echo agua por que el agua rebaja mucho la formula y, me hace muy lento el proceso de atacar el cobre, entonces yo echo mitad y mitad salfuman y agua oxigenada.

11 tenemos que ir moviendo el cubo donde echamos los liquidos y la pcb haciendo como olas, asi el acido ira atacando mas deprisa la pcb de cobre, asi que ir moviendolo y, si veis que hay un momento en el que empieza hacerse lento el proceso y queremos hacelerarlo mas, añadimos un chorreon de agua oxigenada por encima, asi se acelera el proceso que puede tardar aproximadamente 5 minutos o asi.

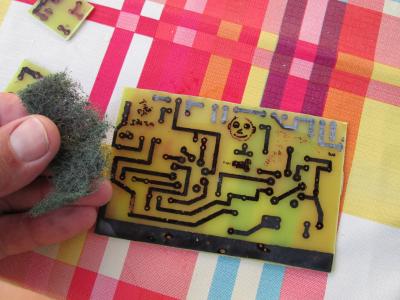

12 una vez esta terminado, echamos agua en el cubo para limpiar todo el acido y la pcb, vaciamos el cubo con el liquido en algun lugar seguro y limpiaremos la pcb con algun estropajo verde como el de la foto.

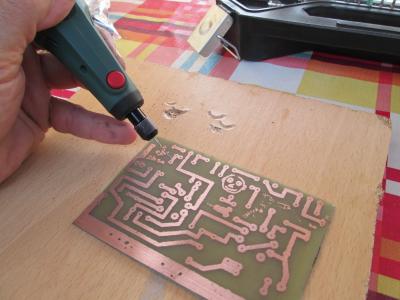

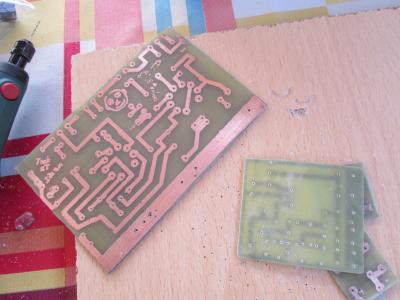

13 una vez esta la pcb limpia con una taladradora pequeña de electronica tipo dremel procederemos a taladrar las pistas de cobre donde van los componentes.

14 los agujeros para componentes pequeños (resistencias 1/4, condensadores pequeños etc), una broca de 0.8mm, por ebay se pillan los lotes muy baratos, yo compre 10 piezas por 90 centimos o un euro.

Para piezas mas grandes como condensadores electroliticos grandes o soldar potenciometros directamente a la pcb o alguna cosa mas grande, recomiendo usar brocas de 1mm o incluso abocardando el agujero en un momento dado si no tenemos una broca mas grande.

15 el tema de soldar componentes yo ya lo dejaria para otro tutorial, que ya hay muchos creo, pero vamos, un soldador de 30w y estaño con alma de resina creo que os va genial para esto.

Bueno, esto ha sido todo, espero que ya que los hilos que habia sobre este tema se perdieron, pueda servir este hilo de ayuda a todo aquel que se quiera hacer una pcb sencilla y con los materiales que podemos encontrar por casa, si teneis alguna duda o alguna cosa que se me haya olvidado decir, no dudeis en preguntar aqui en el hilo que yo estare encantado de ayudaros humildemente desde mis conocimientos de aficionado a la electronica.

Voy a ir contando como yo lo hice por pasos, vosotros luego teneis que seguir las fotos (las subo al propio foro en vez de un servidor externo por que luego se borran y eso me jode que te cagas)

1 primero lijamos la pcb con un estropajo de los que rascan o bien uno de esos de aluminio, que se quede bien lisa y limpia.

2 despues la metemos bajo el grifo y lavaremos la pcb para quitarle la suciedad de haberla limpiado y la secamos con un trapo.

3 nos buscamos el esquema de la pcb que queremos imprimir y lo copiamos en un archivo de doc, jpg o lo que sea probando y asegurandonos cuales son las medidas que queremos, (yo ha veces hago varias fotocopias en varios tamaños y luego pruebo a ver cual es el que me va bien y me quedo con ese)

4 una vez sabemos cual es el que queremos y, si no tenemos impresora laser nos vamos a un cirber para que nos lo impriman,

pues las impresoras de inyeccion de tinta no sirven, tiene que ser impresora laser y que imprima en blanco y negro, para esto hay que usar papel de publicidad, el mejor papel es ese que tiene brillo, por poner un ejemplo yo suelo usar folletos en tamaño A4 de publicidad de la tienda de appinformatica, pero puede valer cualquier folleto de publicidad de cualquier supermercado, eso si, que sea papel brillante, es el que mejor transfiere lo que imprimimos.

5 una vez lo tenemos lo recortamos y con un poco de celo lo pegamos sobre la pcb que queremos transferir para que si movemos la plancha no se nos mueva de sitio y se descoloque, le aplicamos calor con la plancha durante 2 minutos aprentando fuerte sobre la pcb para que alcance altas temperaturas y se transfiera a la pcb la tinta negra del folleto.

6 una vez lo hayamos hecho, nos aseguramos que se ha quedado el papel pegado a la pcb, intentamos tirar un poco y veremos que esta bien pegada, si no esta bien pegada, es por que hay que aplicar calor mas rato y empujando con la plancha otro rato.

(si despues de hacer esto un rato vemos que no funciona, es por que la impresora utilizada no es de laser, si no de inyeccion de tinta y nos tocara buscar una impresora de laser evidentemente

)

)7 una vez hecho esto, metemos bajo el grifo la pcb y la dejamos en remojo en agua durante un buen rato, por ejemplo estaria bien 15 minutos o media hora, aqui interesa que el papel se reblandezca y se vaya cayendo poco a poco tal y como veis en la foto, incluso cuando ya este reblandecido le frotamos un poco con el dedo y se nos va pelando el papel y descubriendo la pcb con las pistas de cobre pintadas.

8 despues limpiaremos con un trapillo todo lo sobrande, si quedan muchas partes de papel pegadas que no se quitan cogeremos y lo limpiaremos con un estropajo de esos verdes con mucho cuidado, pues si le damos muy fuerte se borraran tambien las pistas imprimidas.

Yo en mi caso si veis las fotos al limpiar se me han borrado pequeñas partes de pistas negras trasferidas.

9 repasaremos con un rotulador indeleble de esos de pintar en los DVDS y CDS las pistas de cobre que no se marcaron correctamente, como veis en la foto yo he tenido que repasar bastante mi pcb, esto es cuestion de practica, yo hacia mucho tiempo que no hacia una, las ultimas que hice hace 3 años no tenia ni que repasar con el rotulador, me salian impecables jeje.

10 una vez hecho esto procedemos a echar en un cubo salfuman mezclado con agua oxigenada tal y como veis en la foto, no recuerdo bien como era, creo que lo correcto era echar 20% de agua, 40% salfuman y 40% de agua oxigenada, yo en mi caso no echo agua por que el agua rebaja mucho la formula y, me hace muy lento el proceso de atacar el cobre, entonces yo echo mitad y mitad salfuman y agua oxigenada.

11 tenemos que ir moviendo el cubo donde echamos los liquidos y la pcb haciendo como olas, asi el acido ira atacando mas deprisa la pcb de cobre, asi que ir moviendolo y, si veis que hay un momento en el que empieza hacerse lento el proceso y queremos hacelerarlo mas, añadimos un chorreon de agua oxigenada por encima, asi se acelera el proceso que puede tardar aproximadamente 5 minutos o asi.

12 una vez esta terminado, echamos agua en el cubo para limpiar todo el acido y la pcb, vaciamos el cubo con el liquido en algun lugar seguro y limpiaremos la pcb con algun estropajo verde como el de la foto.

13 una vez esta la pcb limpia con una taladradora pequeña de electronica tipo dremel procederemos a taladrar las pistas de cobre donde van los componentes.

14 los agujeros para componentes pequeños (resistencias 1/4, condensadores pequeños etc), una broca de 0.8mm, por ebay se pillan los lotes muy baratos, yo compre 10 piezas por 90 centimos o un euro.

Para piezas mas grandes como condensadores electroliticos grandes o soldar potenciometros directamente a la pcb o alguna cosa mas grande, recomiendo usar brocas de 1mm o incluso abocardando el agujero en un momento dado si no tenemos una broca mas grande.

15 el tema de soldar componentes yo ya lo dejaria para otro tutorial, que ya hay muchos creo, pero vamos, un soldador de 30w y estaño con alma de resina creo que os va genial para esto.

Bueno, esto ha sido todo, espero que ya que los hilos que habia sobre este tema se perdieron, pueda servir este hilo de ayuda a todo aquel que se quiera hacer una pcb sencilla y con los materiales que podemos encontrar por casa, si teneis alguna duda o alguna cosa que se me haya olvidado decir, no dudeis en preguntar aqui en el hilo que yo estare encantado de ayudaros humildemente desde mis conocimientos de aficionado a la electronica.