Pablo L. escribió:

Defendiendo el argumento de que es mejor comprar guitarras de marca....

Alguien se puede conformar con una Harley Benton, encontrar una HB que sea una maravilla de guitarra y que se adapte a tu manera de tocar, pero es un hecho probado por multitud de luthiers que una guitarra con una marca consolidada (Schecter, Fender, Gibson, Tokai, Ibanez...) en sus gamas por encima de los 500 euros (por decir una cifra) siempre te ofrecerán muchas más garantías de calidad que una marca SX o HB o Admira. Lo mismo te podría decir con las guitarras de Luthier. Las guitarras de marca han tenido que pasar un control de calidad, realizado por profesionales, que las guitarras de luthier no han tenido que pasar. El control de calidad de un luthier es el mismo y el comprador, así que a no ser que controles mucho una guitarra de luthier puede tener también sus reparos.

Buenas, me parece que hay varios conceptos que tenemos que introducir aquí hablando de la calidad de los productos manufacturados industrialmente:

1.

La calidad debe poder medirse cuantitativa y -por supuesto- objetivamente, a través del análisis de atributos o parámetros concretos. Da lo mismo que hablemos de sustain en segundos, de un análisis de frecuencias de sonido, de la distancia entre la primera y el borde del mástil en un traste en concreto, o del gap en micrómetros entre el mástil y el cuerpo. El número de imperfecciones también puede analizarse (aunque se hace de otra forma por ser un recuento discreto y no continuo).

2.

En todos los procesos manufactureros, los parámetros de calidad definidos sufren una variación continua. No hay dos piezas exactamente iguales. Ojo, no hablamos de diferencias entre modelos, sino de diferencias entre unidades del mismo modelo. Esas diferencias, atributo por atributo, y dato a dato, pueden analizarse para obtener índices de calidad. Hay dos tipos de índices de calidad:

2.a

Índices de capacidad o capabilidad de procesos: Comparan la variación existente en cada atributo con el intervalo de tolerancia definido por el negocio o el cliente. Hay veces que los procesos son muy estables pero los clientes son aún más exigentes y estos datos salen mal. Otras veces el proceso es muy intestable, pero el nivel de calidad definido por el cliente es muy laxo.

2.b

Índices de variación de procesos: Analizan cuantitativamente la variación comparándola con los datos de tendencia central. Es más exacto, desde mi punto de vista, porque normalmente los requerimientos de cliente son más subjetivos que técnicos, y en ocasiones los propios comerciales de la marca mienten como bellacos y prometen lo que no se puede cumplir. Cabrones...

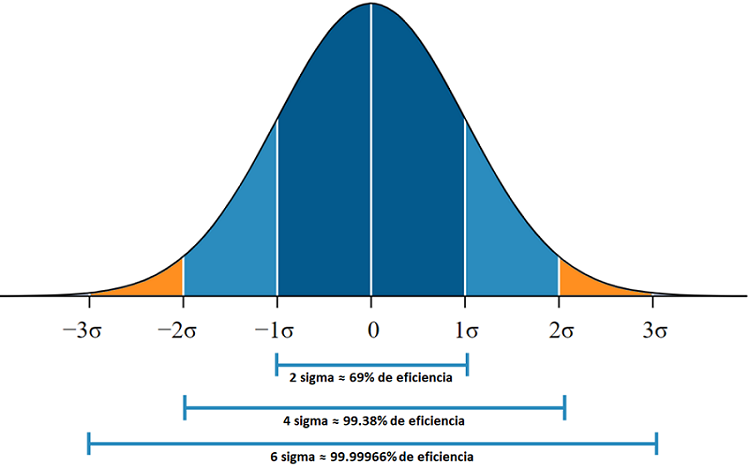

En cuaquiera de los dos tipos de índices nos basamos en la curva de distribución normal para evaluar la variación de los atributos de calidad. Generalmente, la mayoría de las unidades manufacturadas obtendrán valores para los atributos cercanos a la media, al centro de la campana; pero unas pocas unidades obtendrán valores alejados, probablemente no conformes. Ver imagen.

Sin embargo, la función de los departamentos de Calidad en las industrias manufactureras es doble:

a: Detectar y retirar los productos no conformes. Se pueden bloquear, retener, reprocesar o destruir, pero no deben llegar al mercado. Lo contrario es un

todo vale, y es la mejor forma de encontrar un batallón de clientes insatisfechos con tu marca.

b: Detectar las causas raíz de la fabricación de productos no conformes, normalmente fuentes de variación en el proceso (materia prima, medio ambiente, mano de obra, maquinaria...) para eliminarla. Esto es mejora continua de la calidad, donde menos se suele invertir, y lo que tiene un impacto mayor a nivel económico.

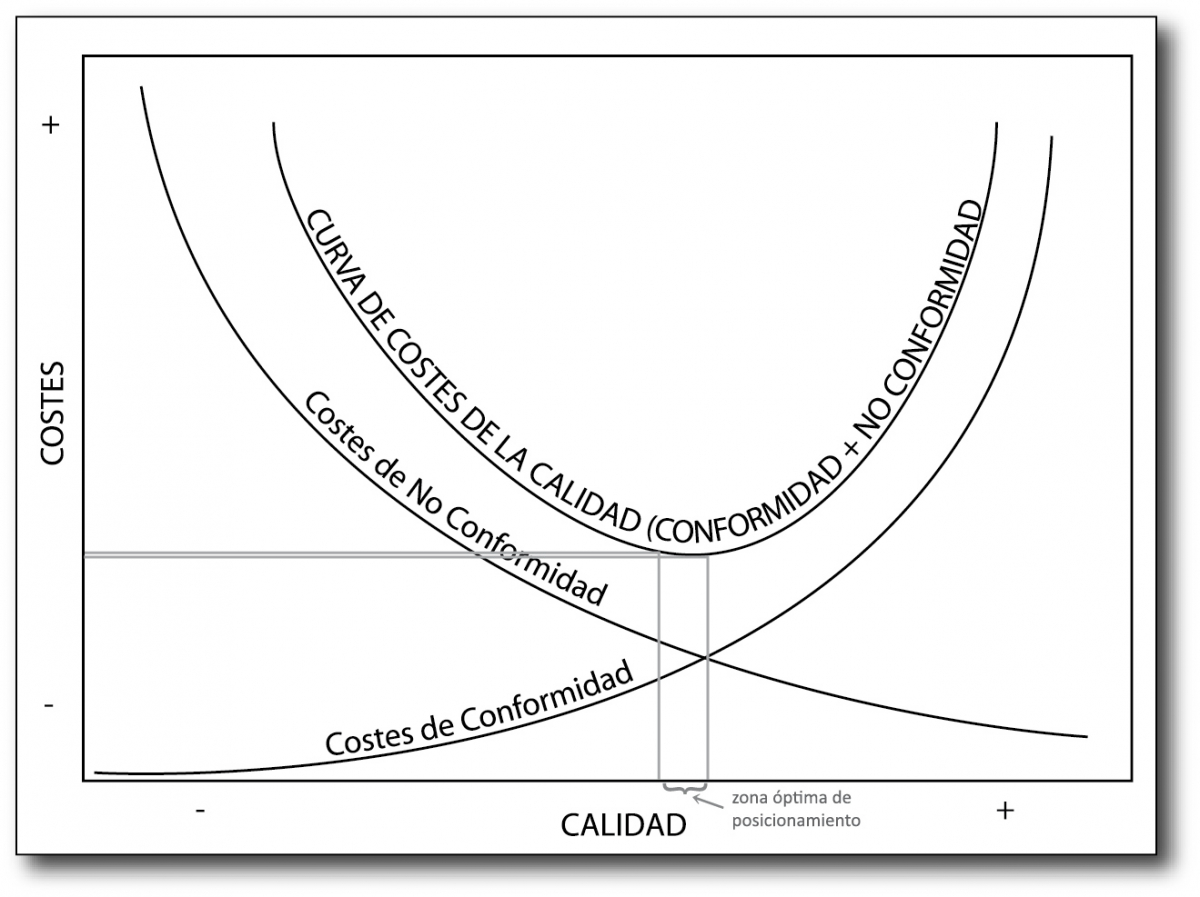

Por otra parte, los costes de fabricar siempre productos conformes, también se incrementan logaritmicamente. No es barato tener un control de calidad óptimo siempre, SALVO QUE CONSIGAS QUE SEA

PARTE DE TU CULTURA EMPRESARIAL. Por este motivo encontramos marcas que tienen una variación pequeña en sus productos y salen de puta madre; y marcas que es una lotería. Ver imagen. Hay puntos óptimos para convencer a los que ponen la pasta de que hace falta mejorar. Pero en realidad, la digitalización de la industria hace cada vez más barato detectar no conformidades y hay numerosos proyectos en marcha enfocados a dejar de producir no conformidades. Yo me dedico -de momento- a algo parecido.

Resumiendo:

1.

La calidad de los modelos de guitarra fabricados debe ser uniforme. Me da igual si es una Squier Bullet o una Fender Ultra, debe ser siempre como son las Bullet o las Ultra. El cliente tiene derecho a obtener un producto de especificaciones concretas, que tenga una variación mínima entre modelos. Eso es lo que pagamos.

2.

La calidad de los modelos de guitarra fabricados debe ser del gusto de los clientes. Si consigues hacer unas guitarras de cien euros que gusten a la gente, fantástico. Si necesitas irte a las custom shop, y tienes mercado, fantástico también. Pero fijaos como esta parte de la "calidad", en realidad no tiene nada que ver con el proceso de manufactura, en realidad es 100% dependiente del proceso de diseño del producto, en el que se plantean:

- Materiales

- Método de fabricación

- Tiempos

- Mano de obra directa e indirecta

- Costes fijos

- Retorno de inversiones (maquinaria necesaria, herramientas, obras civiles...)

Por este motivo creo que estamos confundiendo dos conceptos cuando hablamos de calidad, y nos conviene -como clientes- no hacerlo. Un concepto es el de diseño del producto (que es donde solemos hablar de relación calidad/precio), y otro es el de calidad industrial de manufactura (que es donde hablamos de un modelo que a fulanito le salió buenísimo, y a tí te rasca las manos al pasarlas por el mástil y se te cayó una pastilla al suelo mientras la probabas).

Ojo, en ambos conceptos, el factor más determinante para estar en niveles aptos, óptimos o deficientes, son las políticas de compañía. Esto depende al 100% de las decisiones tomadas por la dirección, si lo tienen en mente o si están pensando en chorradas.

Espero que esta reflexión aporte algo!!!