Fabricar un Golpeador artesanal con acabado profesional

Al menos es lo que yo me propuse y el resultado será quien juzgue mi grado de acierto.

Para la elaboración de este golpeador he utilizado técnicas profesionales, pero con una buena dosis de trabajo puramente manual.

Paso a describir el proceso:

El primer paso consiste en diseñar el golpeador.

En mi caso pertenece a una guitarra poco convencional que además resulta prácticamente imposible de encontrar repuestos, y para complicarlo aún mas añado una modificación de importancia, lo diseño con dos huecos single coil estándar que no es lo que traía de serie.

Para ello utilizo el AUTOCAD, la herramienta más extendida en diseño gráfico. Un dominio medio de este programa es imprescindible para obtener el resultado deseado.

Una vez tengo el diseño terminado hay que convertirlo a algún formato que permita su impresión a tamaño real para comprobar que cumple el objetivo o realizar modificacion detallldas. Además debe ser un formato compatible con un aplicación industrial como es el láser.

Esa es la segunda herramienta que uso. El corte mediante laser es un proceso que aporta un acabado absolutamente profesional. Sin medias tintas.

Requiere cierta precisión en cuanto a su ajuste, básicamente porque al ser un material plástico puede deformar los bordes del corte, pero unas pruebas en el propio material para calibrarlo es suficiente para asegurar un trabajo que rondara la perfección.

El material que utilizo para este golpeador es una placa de las que venden en tiendas de instrumentos, de idéntica composición que los golpeadores originales. Ojo, hay de varias calidades y no todos los plástico son aptos para el corte por laser con buen resultado. Recomiendo probar con un trozo antes de comprar si es posible.

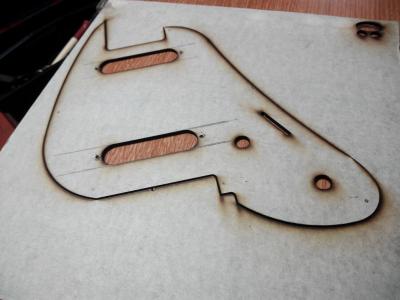

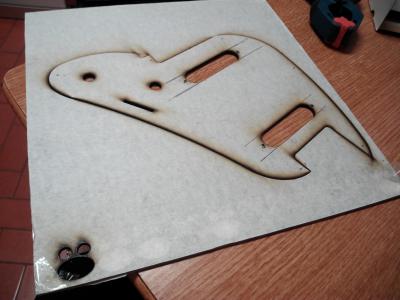

Como se puede apreciar en las fotos que adjunto, solo realizo el corte perimetral y los huecos de las pastillas, asi como los círculos destinados a los potes y selector. No hago el corte de los pequeños agujeros para los tornillos porque al ser de pequeño tamaño y realizarse el corte en un reducido espacio se calienta en exceso el material produciendo el derretido de los bordes. No digo que sea imposible hace pero en mi caso prefiero dejar esa parte para un simple trabajo manual.

El láser realiza el corte vertical, no de forma oblicua por lo que la terminación del perímetro también será artesanal.

Una herramienta tipo DREMEL es ideal para los acabados.

Se realizan los taladros destinados a los tornillos de sujeción al cuerpo con una broca del diámetro adecuado y con una avellanador o en su defecto una broca de mayor diámetro y a baja velocidad se realizan los avellanados para alojar las cabezas de los tornillos.

Por ultimo hay que proceder a la terminación del canto del golpeador.

Con la misma Dremel y un accesorio de lijado se consigue cantear a 45 grados. Hay que tener buen grado de destreza para eliminar solo el sobrante sin comerse más de lo debido. La clave está en elegir adecuadamente el grano de desbaste del accesorio y la velocidad de trabajo adecuada.

Como la terminación no es fina deberemos lijar manualmente hasta conseguir el acabo final.

Para ello utilizo tacos y papel de lija de grano extrafino, es las fino que pude encontrar.

En todo el proceso el plástico esta protegido con un papel especial autoadhesivo que evitara ralladuras y roc es accidentales. Este protector solo se debe eliminar cuando el trabajo esta finiquitado.

Por ultimo apantallamos con aluminio adhesivo y listo … golpeador a la guitarra y a tocar

Al menos es lo que yo me propuse y el resultado será quien juzgue mi grado de acierto.

Para la elaboración de este golpeador he utilizado técnicas profesionales, pero con una buena dosis de trabajo puramente manual.

Paso a describir el proceso:

El primer paso consiste en diseñar el golpeador.

En mi caso pertenece a una guitarra poco convencional que además resulta prácticamente imposible de encontrar repuestos, y para complicarlo aún mas añado una modificación de importancia, lo diseño con dos huecos single coil estándar que no es lo que traía de serie.

Para ello utilizo el AUTOCAD, la herramienta más extendida en diseño gráfico. Un dominio medio de este programa es imprescindible para obtener el resultado deseado.

Una vez tengo el diseño terminado hay que convertirlo a algún formato que permita su impresión a tamaño real para comprobar que cumple el objetivo o realizar modificacion detallldas. Además debe ser un formato compatible con un aplicación industrial como es el láser.

Esa es la segunda herramienta que uso. El corte mediante laser es un proceso que aporta un acabado absolutamente profesional. Sin medias tintas.

Requiere cierta precisión en cuanto a su ajuste, básicamente porque al ser un material plástico puede deformar los bordes del corte, pero unas pruebas en el propio material para calibrarlo es suficiente para asegurar un trabajo que rondara la perfección.

El material que utilizo para este golpeador es una placa de las que venden en tiendas de instrumentos, de idéntica composición que los golpeadores originales. Ojo, hay de varias calidades y no todos los plástico son aptos para el corte por laser con buen resultado. Recomiendo probar con un trozo antes de comprar si es posible.

Como se puede apreciar en las fotos que adjunto, solo realizo el corte perimetral y los huecos de las pastillas, asi como los círculos destinados a los potes y selector. No hago el corte de los pequeños agujeros para los tornillos porque al ser de pequeño tamaño y realizarse el corte en un reducido espacio se calienta en exceso el material produciendo el derretido de los bordes. No digo que sea imposible hace pero en mi caso prefiero dejar esa parte para un simple trabajo manual.

El láser realiza el corte vertical, no de forma oblicua por lo que la terminación del perímetro también será artesanal.

Una herramienta tipo DREMEL es ideal para los acabados.

Se realizan los taladros destinados a los tornillos de sujeción al cuerpo con una broca del diámetro adecuado y con una avellanador o en su defecto una broca de mayor diámetro y a baja velocidad se realizan los avellanados para alojar las cabezas de los tornillos.

Por ultimo hay que proceder a la terminación del canto del golpeador.

Con la misma Dremel y un accesorio de lijado se consigue cantear a 45 grados. Hay que tener buen grado de destreza para eliminar solo el sobrante sin comerse más de lo debido. La clave está en elegir adecuadamente el grano de desbaste del accesorio y la velocidad de trabajo adecuada.

Como la terminación no es fina deberemos lijar manualmente hasta conseguir el acabo final.

Para ello utilizo tacos y papel de lija de grano extrafino, es las fino que pude encontrar.

En todo el proceso el plástico esta protegido con un papel especial autoadhesivo que evitara ralladuras y roc es accidentales. Este protector solo se debe eliminar cuando el trabajo esta finiquitado.

Por ultimo apantallamos con aluminio adhesivo y listo … golpeador a la guitarra y a tocar