Me impresionaron un par de hilos que leí por este foro sobre construcción de guitarras, además de otro en TDPRI del luthier Gil Yaron, donde construía una réplica exacta de una LP standard del 59. Creo que tengo buenas manos, he sido orfebre muchos años. Y siempre me he hecho los ajustes de mis instrumentos (y a mis compis). He reconstruido y retrasteado un banjo tenor, hago mis cejuelas, mis puentes de violín, cambio mis almohadillas de travesera, he hecho un par de kits de guitarra… Agradezco a todas esas personas que al leerlas hicieron que me decidiera al paso siguiente, fabricar una guitarra desde cero.

Quería la apariencia de una LP custom, con sus inlays de madreperla, su diapasón de ébano, su binding de cinco capas (siete ya es un poco ostentoso), que fuera negra “black beauty” pero sin dorados, y que tuviera su precioso rombo en la pala… No pondré incrustación en el primer traste ¿quién necesita que le señalen el primer traste? Queda mejor sin él, menos recargado.

Pero quería también su interior fuera de standard del 59, porque ¿no es el santo grial de las Les Paul? Que tuviera tapa de arce, 17 grados de ángulo de pala, su mástil típico, que no es el slim ni el bate de beisbol. También, ya puestos, quería un milímetro más de ancho de cejuela, trastes de inox, afinadores con bloqueo, puente ABR de tornillos largos, nada de weight relieved (toco sentado), cuerpo y pala acabado en nitro y mástil en aceite (tru oil o tung, ya veremos). Quiero un alma de doble acción pequeña y ligera, para llave allen de cuatro milímetros. En todas las casas hay una allen de 4 mm. No quiero andar con llaves hexagonales en sistema imperial, como para una emergencia. Además, el hueco que necesita la tuerca debilita enormemente la cabeza, y todos sabemos que es el punto más débil de una LP

Conseguí varios planos de una 59, ninguno exactamente igual al otro. Cosa lógica, dado que se construían casi artesanalmente en esa época y ninguna sería exactamente igual a otra. A partir de ahí hice los míos. También obtuve unos del modelo custom, que me sirvieron solo para la forma de la pala, (más amplia que la lp normal), inlays y binding.

Empezamos. La base.

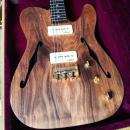

La tapa tiene una bonita veta, pero no flameado, (al fin y al cabo va a ser negra). Arce duro (muy duro, doy fe) para la tapa y caoba de Honduras de dos piezas, bastante ligera y muy resonante, para el cuerpo. Me ha encantado el tablón de caoba. Antes de recibir la madera ya he ido cortando varias plantillas en MDF de 19 mm de ancho. Cuerpo y mástil. No hay foto de eso, es algo que se puede ver en montones de hilos. Pero básicamente hago una versión definitiva de los planos en el PC (con rhinoceros), imprimo en cartulina, pego en el dm con barra de pegamento y separo las piezas con una caladora, sin afinar mucho el corte. Luego las paso por la sierra de banda, lo más cerca de la línea que puedo y las termino con lima y tambor de lija. Para trazar rectas hago un fresado usando reglas y para algunas otras formas recorto primero en metacrilato y lo paso a la plantilla con fresas copiadoras.

El mástil lo saco de un taco de caoba americana. Hay que estudiar como se corta para que la veta sea perpendicular al mástil (quarter saw). Separo burdamente dos trozos para dos mástiles de una pieza y todavía sobra una tabla que quizás dé para otro de varias piezas.

Me aseguro de tener la cara que va al diapasón, que usaré de referencia, lo más plana posible y escuadrada con los lados. Me he hecho una lija cortando una banda y pegándola a un cristal grueso sobre la mesa. Verifico veinte veces su planitud antes de usarlo. Y me pongo a hacer ejercicio:

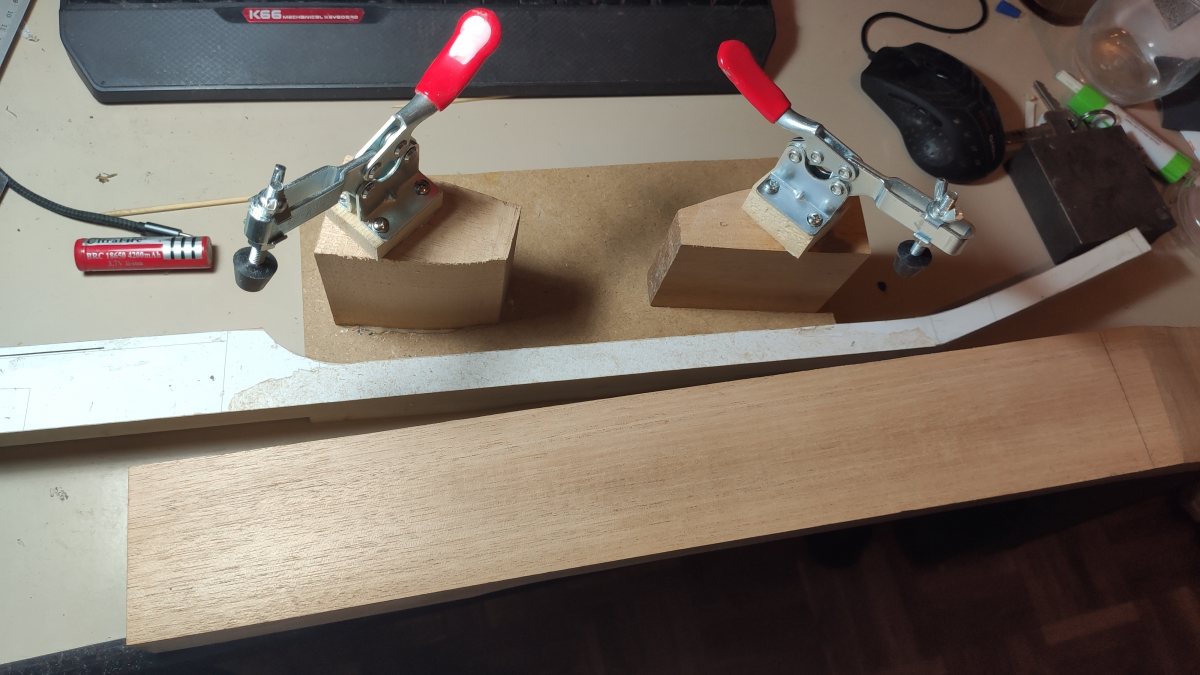

Hago un jig para copiar la forma de la plantilla del mástil

Si alguno quiere hacer algo así, que no sea tan rácano como yo y lo haga más largo y con tres pivotes de sujeción. A mí me funcionó, pero tuve que meter muchísima presión para que no se moviera nada.

Consiste en fijar la plantilla al jig, colocar el futuro mástil bien perpendicular para copiar la forma de la plantilla con fresa o el tambor de lija. La cara de referencia ya hecha que va al diapasón no se toca, se usa el jig en ese lado solo para la parte de la pala. Luego se da la vuelta a la plantilla y al mástil y se repite la jugada por el otro lado, esta vez a todo lo largo. Primero me hago un “robosander” artesano con varilla roscada y un rodamiento.

Preparo el jig con las piezas. Hay que verificar la verticalidad y que la madera siempre sobresalga un pelo de la forma de la plantilla (excepto en la cara plana de referencia).

Vista aérea

A continuación, se va pasando por el rodillo. La pieza de madera con el rodamiento se va apoyando en la plantilla y la parte de lija va comiendo el mástil hasta copiar exactamente la forma de la plantilla. Cuando hice la parte trasera apareció un nudo. Pero es muy superficial, al redondear el mástil desaparecerá.

La veta está en la dirección adecuada:

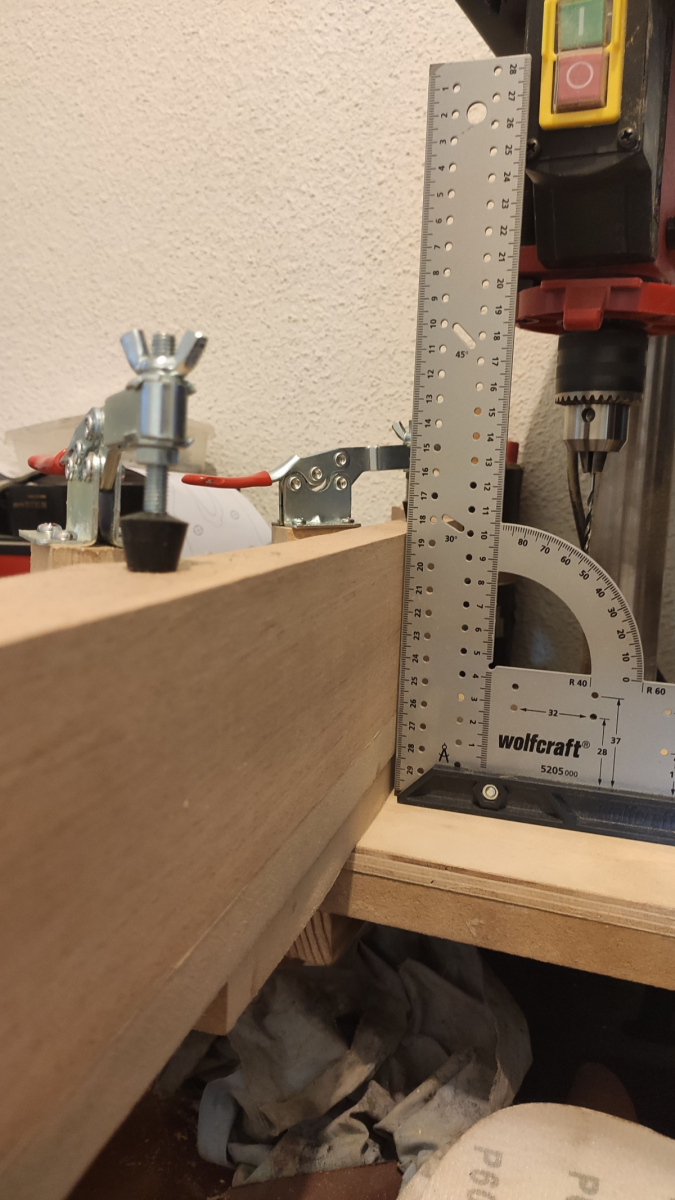

Chequeamos la unión del plano de la pala con el del diapasón

Y lo dejamos una semana que le dé el aire antes de terminar de afinarlo, por si se mueve la madera. Pero se mantuvo perfectamente estable

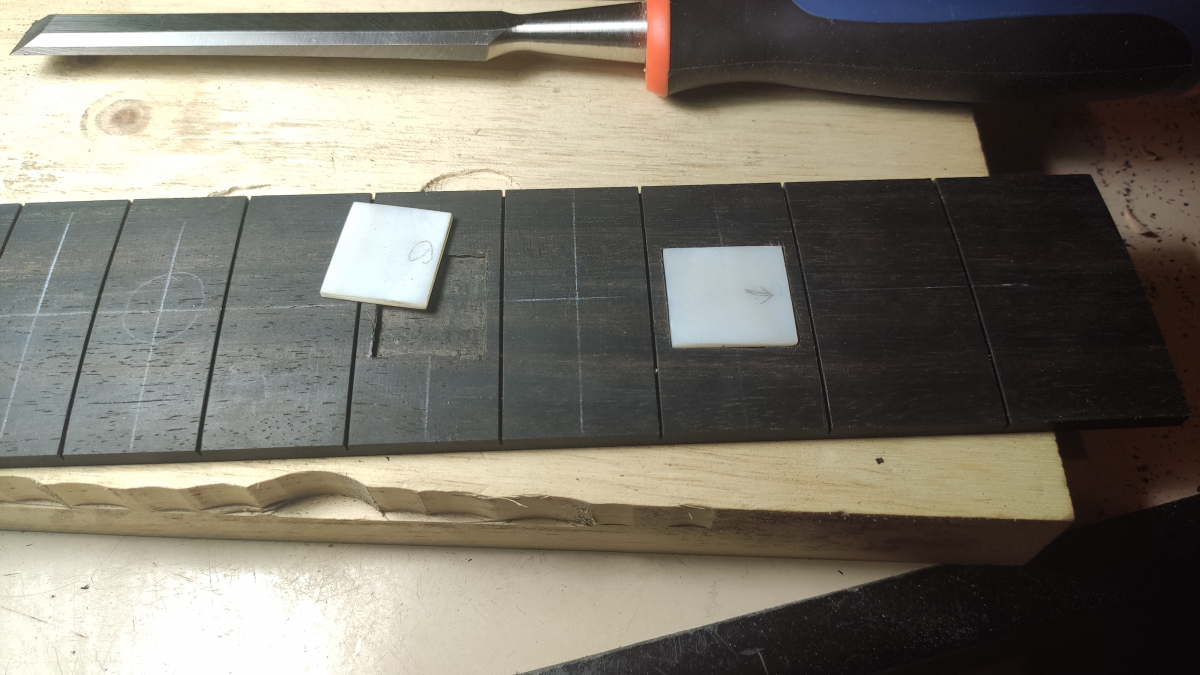

Voy cortando la madreperla de los inlays a medida para luego tallar los huecos en el diapasón.

Y los presento

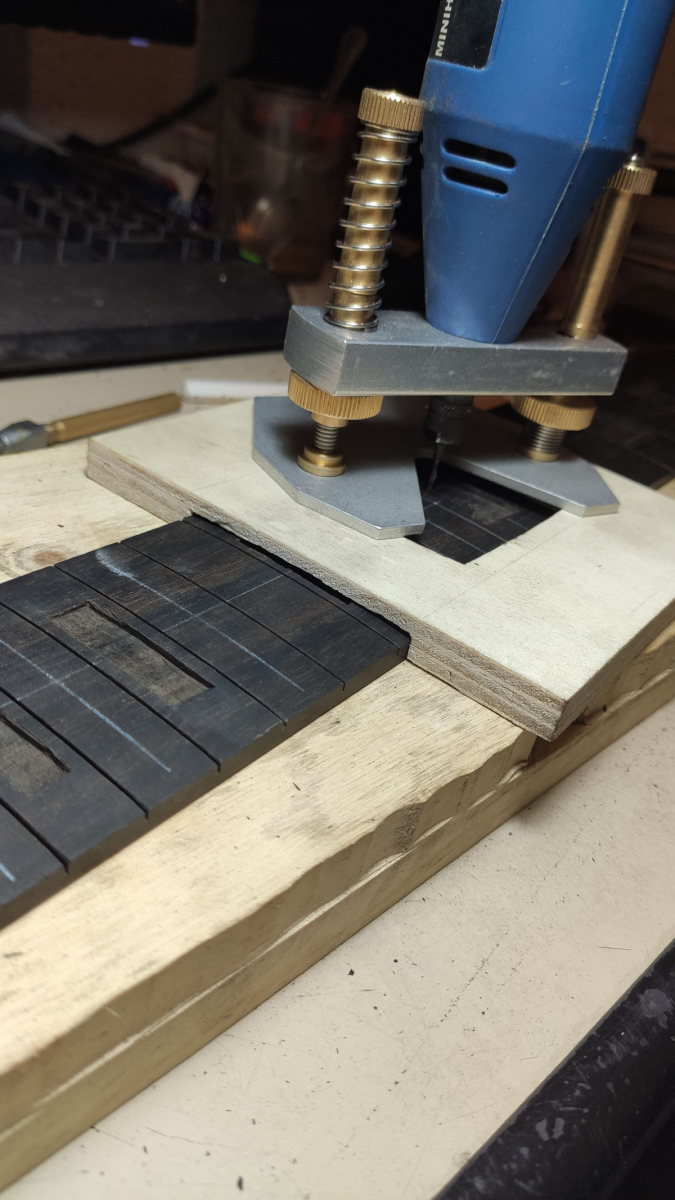

El diapasón lo he comprado ya radiado y ranurado. Para tallar los huecos de los inlays tengo que hacerme entonces una superficie plana para salvar el radiado. Si fuera una LP standard podría fresar directamente, porque los inlays son de acetato o plástico y se doblan, pero la madreperla necesita un fondo plano.

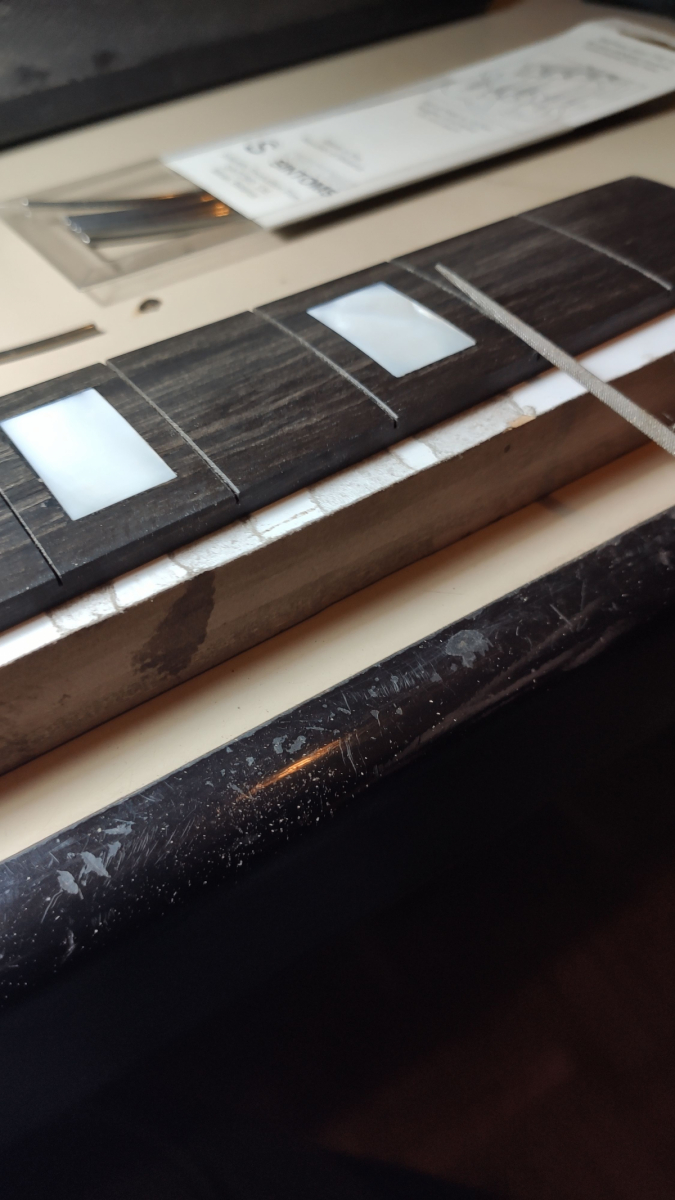

Se pega y se lija

Ha quedado estupendo, pero hay un par de pequeñas imperfecciones del tallado, que forman algún hueco entre la madera y la madreperla. Aunque son mínimas, estoy bastante orgulloso del resultado. Ya me haré con una CNC algún día.

Añadimos serrín fino de ébano en las juntas, presionándolo para que penetre y luego se deposita una gota de cianocrilato (super glue) en esos pequeños desajustes y se forma un ébano artificial que sella todo. Lo lijamos luego, quedando perfecto. Luego dejo el diapasón en sus dimensiones planeadas de ancho y largo.

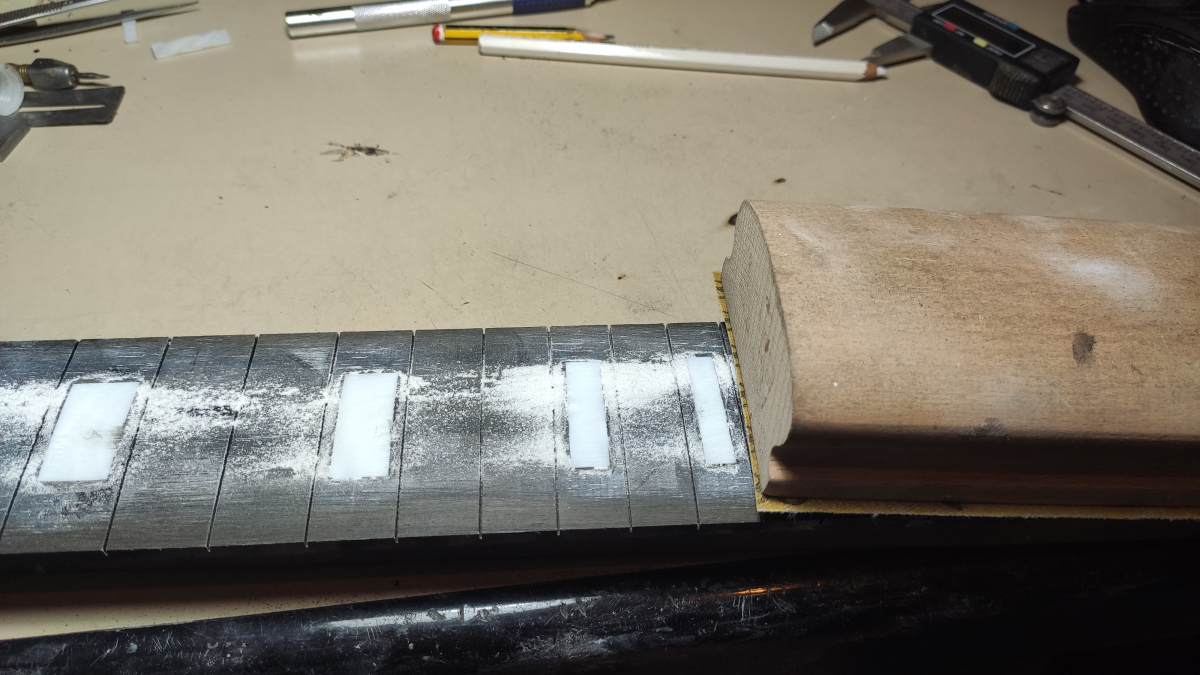

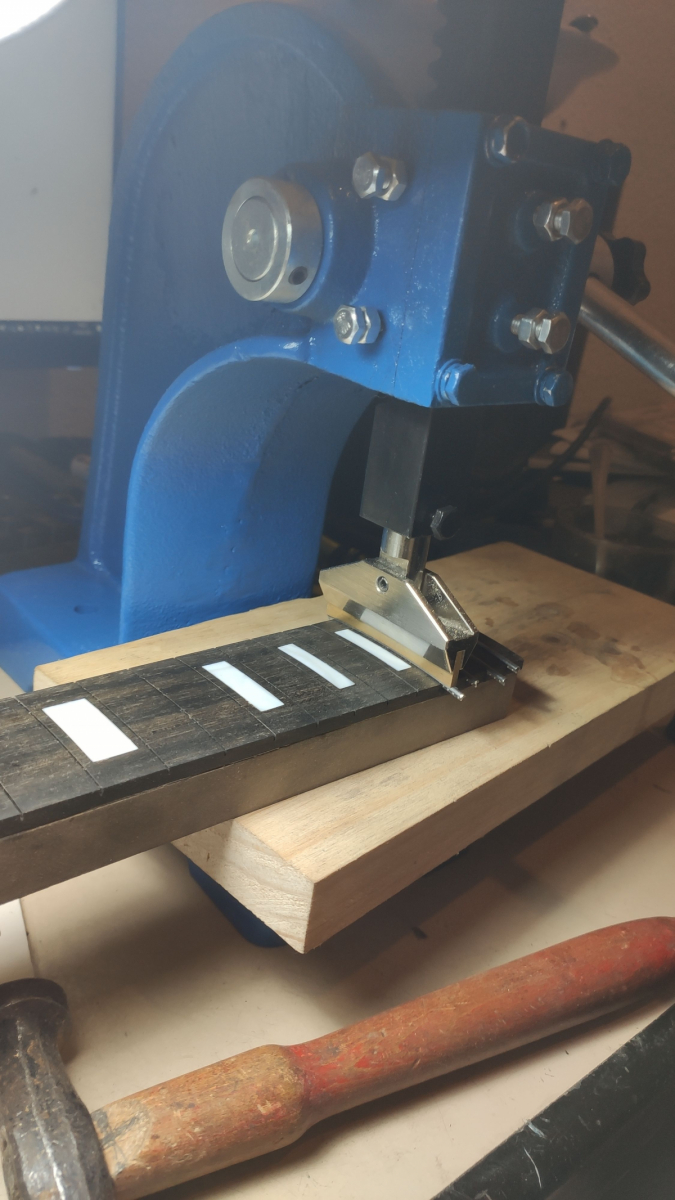

Es hora de trastear. Verifico que las ranuras estén limpias y tengan la profundidad adecuada, y me pongo al lío.

Primero abro un pelo las ranuras con un limatón triángulo

Y me pongo a prensar

No, no martilleaba los trastes con ese martillo. No recuerdo por qué estaba ahí, pero no forma parte del proyecto. Tengo uno de nylon para eso, pero no lo necesité. Verifico que todos los trastes entran bien, sin irregularidades, y los enraso a los laterales del diapasón en la lija pegada al cristal. Llega la hora del binding.

Quería la apariencia de una LP custom, con sus inlays de madreperla, su diapasón de ébano, su binding de cinco capas (siete ya es un poco ostentoso), que fuera negra “black beauty” pero sin dorados, y que tuviera su precioso rombo en la pala… No pondré incrustación en el primer traste ¿quién necesita que le señalen el primer traste? Queda mejor sin él, menos recargado.

Pero quería también su interior fuera de standard del 59, porque ¿no es el santo grial de las Les Paul? Que tuviera tapa de arce, 17 grados de ángulo de pala, su mástil típico, que no es el slim ni el bate de beisbol. También, ya puestos, quería un milímetro más de ancho de cejuela, trastes de inox, afinadores con bloqueo, puente ABR de tornillos largos, nada de weight relieved (toco sentado), cuerpo y pala acabado en nitro y mástil en aceite (tru oil o tung, ya veremos). Quiero un alma de doble acción pequeña y ligera, para llave allen de cuatro milímetros. En todas las casas hay una allen de 4 mm. No quiero andar con llaves hexagonales en sistema imperial, como para una emergencia. Además, el hueco que necesita la tuerca debilita enormemente la cabeza, y todos sabemos que es el punto más débil de una LP

Conseguí varios planos de una 59, ninguno exactamente igual al otro. Cosa lógica, dado que se construían casi artesanalmente en esa época y ninguna sería exactamente igual a otra. A partir de ahí hice los míos. También obtuve unos del modelo custom, que me sirvieron solo para la forma de la pala, (más amplia que la lp normal), inlays y binding.

Empezamos. La base.

La tapa tiene una bonita veta, pero no flameado, (al fin y al cabo va a ser negra). Arce duro (muy duro, doy fe) para la tapa y caoba de Honduras de dos piezas, bastante ligera y muy resonante, para el cuerpo. Me ha encantado el tablón de caoba. Antes de recibir la madera ya he ido cortando varias plantillas en MDF de 19 mm de ancho. Cuerpo y mástil. No hay foto de eso, es algo que se puede ver en montones de hilos. Pero básicamente hago una versión definitiva de los planos en el PC (con rhinoceros), imprimo en cartulina, pego en el dm con barra de pegamento y separo las piezas con una caladora, sin afinar mucho el corte. Luego las paso por la sierra de banda, lo más cerca de la línea que puedo y las termino con lima y tambor de lija. Para trazar rectas hago un fresado usando reglas y para algunas otras formas recorto primero en metacrilato y lo paso a la plantilla con fresas copiadoras.

El mástil lo saco de un taco de caoba americana. Hay que estudiar como se corta para que la veta sea perpendicular al mástil (quarter saw). Separo burdamente dos trozos para dos mástiles de una pieza y todavía sobra una tabla que quizás dé para otro de varias piezas.

Me aseguro de tener la cara que va al diapasón, que usaré de referencia, lo más plana posible y escuadrada con los lados. Me he hecho una lija cortando una banda y pegándola a un cristal grueso sobre la mesa. Verifico veinte veces su planitud antes de usarlo. Y me pongo a hacer ejercicio:

Hago un jig para copiar la forma de la plantilla del mástil

Si alguno quiere hacer algo así, que no sea tan rácano como yo y lo haga más largo y con tres pivotes de sujeción. A mí me funcionó, pero tuve que meter muchísima presión para que no se moviera nada.

Consiste en fijar la plantilla al jig, colocar el futuro mástil bien perpendicular para copiar la forma de la plantilla con fresa o el tambor de lija. La cara de referencia ya hecha que va al diapasón no se toca, se usa el jig en ese lado solo para la parte de la pala. Luego se da la vuelta a la plantilla y al mástil y se repite la jugada por el otro lado, esta vez a todo lo largo. Primero me hago un “robosander” artesano con varilla roscada y un rodamiento.

Preparo el jig con las piezas. Hay que verificar la verticalidad y que la madera siempre sobresalga un pelo de la forma de la plantilla (excepto en la cara plana de referencia).

Vista aérea

A continuación, se va pasando por el rodillo. La pieza de madera con el rodamiento se va apoyando en la plantilla y la parte de lija va comiendo el mástil hasta copiar exactamente la forma de la plantilla. Cuando hice la parte trasera apareció un nudo. Pero es muy superficial, al redondear el mástil desaparecerá.

La veta está en la dirección adecuada:

Chequeamos la unión del plano de la pala con el del diapasón

Y lo dejamos una semana que le dé el aire antes de terminar de afinarlo, por si se mueve la madera. Pero se mantuvo perfectamente estable

Voy cortando la madreperla de los inlays a medida para luego tallar los huecos en el diapasón.

Y los presento

El diapasón lo he comprado ya radiado y ranurado. Para tallar los huecos de los inlays tengo que hacerme entonces una superficie plana para salvar el radiado. Si fuera una LP standard podría fresar directamente, porque los inlays son de acetato o plástico y se doblan, pero la madreperla necesita un fondo plano.

Se pega y se lija

Ha quedado estupendo, pero hay un par de pequeñas imperfecciones del tallado, que forman algún hueco entre la madera y la madreperla. Aunque son mínimas, estoy bastante orgulloso del resultado. Ya me haré con una CNC algún día.

Añadimos serrín fino de ébano en las juntas, presionándolo para que penetre y luego se deposita una gota de cianocrilato (super glue) en esos pequeños desajustes y se forma un ébano artificial que sella todo. Lo lijamos luego, quedando perfecto. Luego dejo el diapasón en sus dimensiones planeadas de ancho y largo.

Es hora de trastear. Verifico que las ranuras estén limpias y tengan la profundidad adecuada, y me pongo al lío.

Primero abro un pelo las ranuras con un limatón triángulo

Y me pongo a prensar

No, no martilleaba los trastes con ese martillo. No recuerdo por qué estaba ahí, pero no forma parte del proyecto. Tengo uno de nylon para eso, pero no lo necesité. Verifico que todos los trastes entran bien, sin irregularidades, y los enraso a los laterales del diapasón en la lija pegada al cristal. Llega la hora del binding.